版權說明:本文檔由用戶提供并上傳,收益歸屬內容提供方,若內容存在侵權,請進行舉報或認領

文檔簡介

1、機械制造工藝學B課程三級項目報告題目:拔叉I機械加工工藝規程設計及組合夾具設計學院:機械工程學院班級:機電一班組長:指導教師:陳錦江、鹿玲完成日期:2015年5月7日目錄一、撥叉一機械加工工藝過程設計 2(1) 、零件分析2(2) 、毛坯選擇3(3) 、初定加工順序: 3(4) 、定位基準選擇: 3(5) 、表面加工方法的確定 3(6) 、加工順序確定 4二、工序設計4(1) 、加工設備確定 4(2) 、加工余量、工序尺寸及公差的確定 5(3) 切削用量及工時定額的確定6三、機械加工工藝過程卡片及工序卡片 18(1) 機械加工工藝卡片 183.2機械加工工藝卡片 19四、組合夾具設計與組裝 2

2、7(1) 、被加工零件加工要求 27(2) 、主要元件的選擇確定 27(3) 、組合夾具的組裝 27五、參考文獻28六、心得體會28七、小組自評29、撥叉一機械加工工藝過程設計(1)、零件分析1撥叉作用:汽車變速箱上的部件,與變速手柄相連,位于手柄下端,撥動中間變 速輪,使輸入/輸出轉速比改變。如果是機床上的撥叉是用于變速的,主要用在操縱機構中;就是把2個咬合的齒輪撥開來再把其中一個可以在軸上滑動的齒輪撥到另外一個齒 輪上以獲得另一個速度。即改變車床滑移齒輪的位置,實現變速。或者應 用于控制離合器的嚙合、斷開的機構中,從而控制橫向或縱向進給。2. 技術要求:技術要求如下表:加工表面尺寸及偏 差

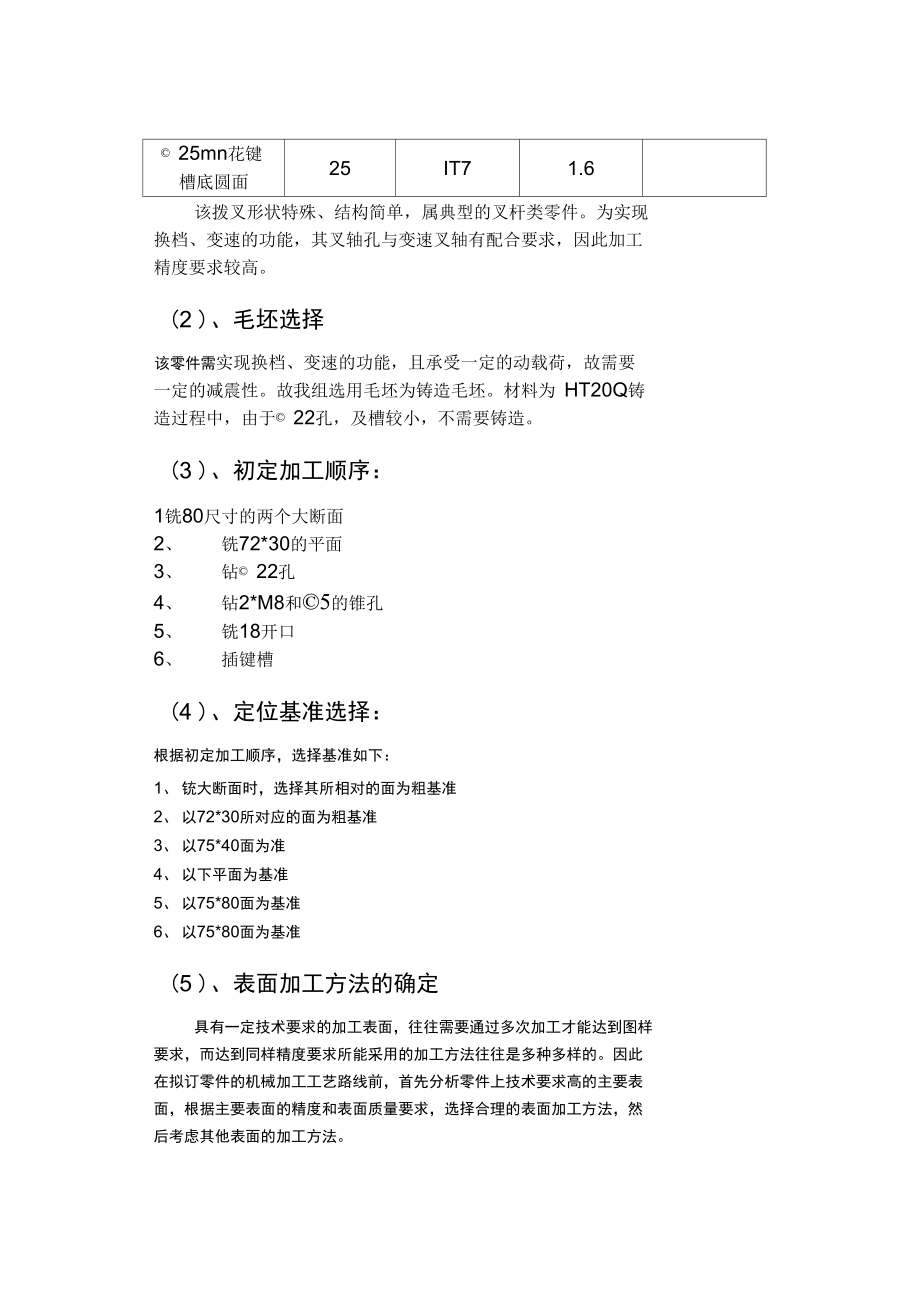

3、mm公差及精 度等級表面粗糙 度Raym形位公差/mm撥叉頭后端 面80IT133.2撥叉頭前端 面80IT13撥叉腳槽后 端面10IT133.2撥叉腳槽前 端面18IT113.2撥叉腳槽底 面15IT136.3撥叉頭頂下 臺階面22IT133.2撥叉左端面20IT13撥叉右端面40IT13 22mmfL22IT126.3R20mm卜圓20IT13 22mmfL 內花鍵槽側面6IT93.2 25mn花鍵槽底圓面25IT71.6該撥叉形狀特殊、結構簡單,屬典型的叉桿類零件。為實現 換檔、變速的功能,其叉軸孔與變速叉軸有配合要求,因此加工 精度要求較高。(2 )、毛坯選擇該零件需實現換檔、變速的功

4、能,且承受一定的動載荷,故需要 一定的減震性。故我組選用毛坯為鑄造毛坯。材料為 HT20Q鑄 造過程中,由于 22孔,及槽較小,不需要鑄造。(3 )、初定加工順序:1銑80尺寸的兩個大斷面2、銑72*30的平面3、鉆 22孔4、鉆2*M8和5的錐孔5、銑18開口6、插鍵槽(4 )、定位基準選擇:根據初定加工順序,選擇基準如下:1、銃大斷面時,選擇其所相對的面為粗基準2、以72*30所對應的面為粗基準3、以75*40面為準4、以下平面為基準5、以75*80面為基準6、以75*80面為基準(5 )、表面加工方法的確定具有一定技術要求的加工表面,往往需要通過多次加工才能達到圖樣 要求,而達到同樣精度

5、要求所能采用的加工方法往往是多種多樣的。因此 在擬訂零件的機械加工工藝路線前,首先分析零件上技術要求高的主要表 面,根據主要表面的精度和表面質量要求,選擇合理的表面加工方法,然 后考慮其他表面的加工方法。由零件分析可知,該撥叉零件需要加工表面有內孔、錐孔、端面、通槽各端面。考慮到零件的各加工表面的技術要求,查相關表格可確定各表 面的加工方案。如表加工表面表面粗糙度/um加工方案撥叉左大端面Ra3.2粗銃一半精銃撥叉上大端面Ra3.2粗銃一半精銃花鍵小徑孔Ra6.3鉆一擴花鍵側面/底面Ra3.2/Ra1.6粗拉通槽內側面/底面Ra3.2/Ra6.3粗銃一半精銃螺紋孔鉆一攻螺紋錐孔鉸(6 )、加工

6、順序確定工序一鑄造毛坯;工序二粗、半精銃左大端面工序三鉆孔,擴孔22工序四車2X 75倒角工序五粗、半精銃上端面工序六粗、半精銃槽工序七拉花鍵工序八鉆螺紋孔工序九攻2X M8螺紋工序十鉸5錐孔工序十-:去毛刺工序十1二:檢杳、入庫2、工序設計(1 )、加工設備確定機床和工藝裝備的選擇應在滿足零件加工工藝的需要和可靠地保證零 件加工質量的前提下,與生產批量和生產節拍相適應,并應優先考慮采用 標準化的工藝裝備和充分利用現有條件,以降低生產準備費用。撥叉I可以選用高效的專用設備和組合機床,也可選用通用設備。各加工工序加工設備及工藝裝備的選用見表工序內容加工設備粗、半精銃左大端面立式銃床X51鉆孔,擴

7、孔22立式鉆床525車2X 75倒角普通車床CA6140粗、半精銃上端面立式銃床X51粗、半精銃槽立式銃床X51拉花鍵臥式拉床L6110A鉆螺紋孔立式鉆床525攻2X M8螺紋立式鉆床525鉆、鉸5錐孔立式鉆床525(2 )、加工余量、工序尺寸及公差的確定根據上述原始資料加工工藝,分別確定各個加工表面的機 械加工余量、工序尺寸以及毛坯尺寸如下:1左大端面加工余量左端面有2.5mm的加工余量,足以把鑄鐵的硬質表面層切 除。左端面粗銑一次、精銑一次。粗銑加工余量 1.5mm工序經 濟精度等級IT11、公差值0.22mm精銑加工余量1mm工序經 濟精度等級IT8、公差值0.046mm表面粗糙度Ra3

8、.2um 工序 基本尺寸80mm2、矩形花鍵底孔要求以花鍵外徑定心,故先鉆中心孔。再擴最后拉削內孔 尺寸為22H12參照機械加工工藝手冊中查得孔加工余量 的分配:鉆孔20mm工序經濟加工精度等級IT10、公差值0.084mm擴孔 22H12mm工序經濟加工精度等級IT12、公差值 0.21mm 粗糙度 Ra6.3um拉內花鍵,花鍵孔以外徑定心,拉削時加工余量參照機 械加工工藝手冊中查得2Z=3mm3、18H11底槽的加工余量槽底面粗銑余量為34mm槽側面的粗銑余量為16mm工序 經濟精度等級為IT11、公差值0.11mm底面余量為34mm槽底 面表面粗糙度Ra6.3um半精銑的加工余量為側面余

9、量 2mm工 序經濟精度等級為IT8、公差值為0.11mm側面粗糙度為 Ra3.2um 底面余量為1mm粗糙度為Ra6.3um4、上頂面的加工余量此工序為兩個工步:粗銑上頂面半精銑上頂面粗銑加工余量為2mm工序經濟加工精度等級為IT11、公差值0.19m;半精銑加工余量為1mm工序經濟加工精度等級為IT8、公差值0.046mm 表面粗糙度Ra3.2um各工序加工余量、工序尺寸及公差如表工序名稱力卩工余量/mm工序尺寸/mm工序尺寸公差/mm鑄造面82.53.5粗銑左大斷面1.5810.22半精銑大端面1800.046鉆花鍵孔20200.084擴花鍵孔2220.21粗銑上端面2730.19半精銑

10、上端面1720.046粗銑通槽槽寬16,槽深3416/340.11/0.16半精銑通槽槽寬18,槽深118/350.11/0.039拉花鍵3250.021(3)切削用量及工時定額的確定工序1:粗、半精銑左端面至符合要求。工步1 :粗銑背吃刀量為 ap1=2.5-1.0=1.5mm。進給量的確定:機床的功率5 10Kw工件夾具系統的剛度為中等條件,選取該工序的每齒進給量為fz=0.2mm/z銑削速度:參考機械制造工藝手冊得,選用鑲齒銑刀, 其中在d/z=80/10的條件下選取。銑削速度為 v=40m/min。有公式 n=1000r/ nd 可以得到:n=1000 X 40/ nX 80=159.

11、15r/min由于手冊中的X51型立式銑床的主軸轉速為n=160r/min,所 以,實際的銑削速度為:V=nn d/1000=160 x 3.14 x 80/1000=40.19m/min基本時間t:根據面銑刀平面(對稱銑削、主偏角kr=90)的基本時間計算公式:t=( | h I2” fmz。其中,)+(13)=0.5(80-,802 402 )l =75mm l2 =13mm 取 l2 =2mm ae=40mm 則有:li =0.5 (d- dae+2=7.36mmfmz = f x n= fz x zx n=0.2 x 10x 160=320mm/min基本工時:tj =(l h I2)

12、/ fmz =(75+7.36+2)/320=0.264min 15.82s輔助時間:tf=0.15t j=0.15 x 15.82s=2.373s其他時間:tb+tx=0.06(t j+tf)=0.06 x (15.82+2.373)=1.09s工步2:半精銑背吃刀量的確定:ap1 =1mm.進給量的確定:按表面粗糙度為 Ra=3.2 ym的條件選取,該工序的每轉進給量f=0.8mm/r。銑削速度的計算:根據其他有關資料確定,按鑲齒銑刀,d/z=80/10, fz=0.08mm/z的條件選取,銑削速度 v為: v=57.6mm/mir。由公式:n=1000r/ nd可以求得銑刀轉速 n=22

13、9.3r/min 。參照機械加工工藝手冊中 4-15的X51型立 式銑床的主軸轉速,選取轉速為n=210r/min。再將此轉速代入 上面公式,可以求得:v= n n d/1000=52.78mm/min。基本時間的確定:根據機械加工工藝手冊中面銑刀銑平面(對稱銑削、主偏角kr=90 )的基本時間公式T=(| li I2)/fmz,可以求得該工序的基本時間,其中I =75mm I2 =13mm取|2=2mm ae=40mm l1 =7.36mm 得fmz= f x n=0.8mm/rX 210r/min=168mm/min基本工時:tj=(| I1 I2)/ 仏=(75+2+7.36)/168=

14、0.502min 30.13s輔助時間:tf=0.15tj=0.15 x 30.13=4.52s其他時間:tb+tx=0.06(t j+tf)=0.06 x (30.13+4.52)=2.08s工序2:鉆、擴 22的花鍵孔工步1:鉆 20mm勺孔。(從機械加工工藝手冊中 查得第一次鉆孔的直徑為 20mm背吃刀量ap=20mm進給量的確定:選取該工步的每齒進給量 f =0.3mm/r。(從機械加工工藝手冊中查得f=0.3mm/r)切削用量的計算:因為該工件的材料為HT200硬度HBS為175225,所以選取切削速度v=17m/min。(從機械加工工藝 手冊中查得v=17m/min)由式n=100

15、0v/ nd可以求得:n=1000x 17/( nx 20)=270.7r/min參照機械加工工藝手冊中查得所列的 525型立式鉆床的主軸轉速,選取 n=272r/mi n,再將n代入n=1000v/ nd中, 得到:v=272xnx 20/1000=17.1m/min基本時間t:其中l =80mm l1= Dcotkr (1 2)=10X0.577+仁6.77mn, l2 =14mm, 取 12 =2mm基本工時:tj 1 11 12 806.77_2 i.08min 65.3sf n 0.3 272輔助時間:tf=0.15t j=0.15 X65.3=9.80s其他時間:tb+tx=0.0

16、6(t j+tf)=0.06 X (65.3+9.80)=4.51s工步2:擴 20mm勺孔至 22mm背吃刀量的確定:取ap=2mm進給量的確定:從機械加工工藝手冊中查得,選取該工件的每轉的進給量f =0.8 mm/r。切削速度的確定:從機械加工工藝手冊中查得 v=87.5m/min,由式n=1000v/ nd可以求得:n=1000X 87.5/( nX 22)=1226 r/min按車床選取n=1360r/min (從機械加工工藝手冊中查得),得切削速度93.95m/min1000基本時間t:其中 1 =80mm,11= Dcotkr (1 2) =11X 0.577+仁7.35mm212

17、 =14mm,取 12 =2mm基本工時:tj 1111280 7.35 20.082min4.9sf n 0.8 1360輔助時間:tf=0.15t j=0.735s其他時間:tb+tx=0.06(t j+tf)=0.06 X (4.9+0.735)=0.34s工序3:車兩端倒角2X 75進給量的確定:從機械加工工藝手冊中查得 f=0.15mm切削速度的確定:從機械加工工藝手冊中查得v=20m/min,由式 n=1000v/ nd 可以求得:n=1000X 20/ nX 25=254.8r/min,按機床選取 n=272r/min (從機械加工工藝手冊中查得)。再將n代入n=1000v/ n

18、d 中,得到:n dv= 18.79m/min1000基本時間t:ll彳T其中 |=1mm l1=1 2,取 l1=1f n基本工時:tj =(1+1)/(0.15 X 272)0.05mi n=3s輔助時間:tf=0.15t j=0.15 X 3=0.45s其他時間:tb+tx=0.06(t j+tf)=0.06 X (3+0.45)=0.207s工序4:粗、半精銑上平面工步1:粗銑背吃刀量為16mm由機械加工工藝手冊中查得進給量fz=0.1mm/z ;參照機械加工工藝手冊中查得 v=200m/min,代入公式 n 1000v796r /min ;d1000vd182m/min ;n=725

19、r/min,代入公式查機械加工工藝手冊中查得基本時間tm的計算根據機械加工工藝手冊中查得三面銑刀銑槽的基本時間計算公式tj一型其中i 空; fMz ap 粗銑時,l=40mm l 2=25mm取l 2=5mm ae=30mm ap=12mm D=80mmI 1= b a; ae2 +(1 3)= ,80 X30-302 +1mm=39.72mmfz=0.1mm/z ; Z=10z/r ; n=725r/min ;fMz=0.1 x 10X 725mm/min=725mm/min將上述結果代入公式:怡 30_(8_39.72_5)26.01s12 725工步2:半精銑背吃量為1mm取fz=0.0

20、8mm/z;參照機械加工工藝手冊中查得 v=268m/min 代入公式 n 1000v1066.88r/min,d查機械加工工藝手冊中查得 n=1225r/min,代入公式1000vn 307.7m/min。d精銑時,同理,根據機械加工工藝手冊中查得的公式,計算基本工時,其中 l=80mm I 2=5mm ae=30mryi a)=12mml 1= D ae ae2 +(1 3)= j80X30-302 +1mm=39.72mm fz=0.08mm/z ; Z=10z/r ; n=1225r/min;fMz=fz x Zx n=0.08 x 10x 1225 =980mm/min將上述結果代入

21、,t230 (80 39.72 5) 9 15s12 980基本時間:tj =t1+t2=26.01+9.15=35.16s輔助時間:tf=0.15tj=0.15 x 35.16=5.27s其他時間:tb+tx=0.06(tj+tf)=0.06 x (35.16+5.27)=2.43s工序5:粗銑、半精銑溝槽工步1:粗銑溝槽背吃刀量確定:雙邊背吃刀量為 _e=16mm切槽深度gp =34mm分兩次銑槽,第一次切槽深度 gp1 20mm,第二次切槽深度 ap2=14mm進給量的確定:從機械加工工藝手冊中查得,機床的功率按5 10Kw選取該工序的每齒進給量為fz=0.12mm/z銑削速度的確定:參

22、考機械加工工藝手冊中查得,選 用硬質合金鑲齒三面刃銑刀,其中在 d/z=200/12的條件下選取。銑削速度為v=156m/mir。有公式n=1000v/ nd可以得到:n=1000X 156/ nX 200=248r/min由于機械加工工藝手冊中查得 X51型立式銑床的主軸轉 速為n=235r/min,所以,實際的銑削速度為:V=nn d/1000=235X 3.14 X 200/1000=147.6m/min基本時間t的確定:據面銑刀銑平面不對稱銑削的計算時間 計算公式:I ll 12f mzfmz= fzzn基本工時:輔助時間:其他時間:其中機械加工工藝手冊中查得l112 55mm l =

23、40mmtj = (40+55) /0.12 X 12X235= 0.34min=20.3stf =0.15t j =0.15 X 20.3=3.045stb+tx=0.06(t j+tf)=0.06 X (20.3+3.045)=1.40s工步2半精銑溝槽至符合表面粗糙度要求。背吃量和進給量的給定:背吃量為1mm參照機械加工工 藝手冊中查得fz=0.08mm/z;切削速度的確定:參照機械加工工藝手冊中查得v=268m/min代入公式1000v. _ “ /-n1066.88r/mind查機械加工工藝手冊中查得 n=1225r/min,代入公式1000vn307.7m/m ind精銑時,l=4

24、0mm l2=2 5mm取l2=5mm ae=35mm ap=18mm D=100mm11= (D ae a2)+(1 3)=. (100 35 352)+1mm=48.7mmfz=0.08mm/z ; Z=10z/r ; n=1225r/min ;fMz=0.08 x 10X 1225mm/min=980mm/min將上述結果代入公式:基本時間:tj=35X 40 48.7 511.15s18 1225r / min輔助時間:tf=0.15tj=0.15 X 11.15=1.67s其他時間:tb+tx=0.06(tj+tf)=0.06 X (11.15+1.67)=0.77s 工序6:拉花鍵

25、:拉花鍵孔,選用L6110A臥式內拉床,使用專用拉床夾具。 選擇高速鋼花鍵拉刀,齒數為6,花鍵孔外徑為25mm內徑 為22mm鍵寬為6mn拉削長度為80mm.單面余量的確定:雙邊背吃刀量為 h=3mm進給量的確定:從機械加工工藝手冊中查得f =0.06 0.2 , 取 f =0.06mm/z=拉削速度的確定:從機械加工工藝手冊中查得拉削速度 v=3.5 3,取 3m/min。基本時間t:Tlh k ,式中| 80mm ,為校準部1000vfz分的長度系數,取1.2 , k為考慮機床返回行程系數取1.4 , z為 拉刀同時工作齒數z=l/t,t為拉刀齒距查機械加工工藝手冊中查得t=14mmz=8

26、0/14=6基本工時:tj =3X 80X 1.2 x 1.4/(1000 x 3.6 x 0.06 x 6) =0.31mi n=18.6s輔助時間:tf =0.15t j=0.15 X 18.6=2.79s其他時間:tb+tx=0.06(t j+tf)=0.06 X (18.6+2.79)=1.28s工序7鉆、攻2-M8螺紋孔工步1 鉆2X7孑L選擇切削用量:選擇高速鋼直柄麻花鉆直徑為7,鉆頭形狀為雙錐修磨橫刃。由機械加工工藝手冊中查得進給量f = 0.360.44mm/r,由機械加工工藝手冊查得鉆頭允許的 進給量確定進給量f = 0.86mm/r。由機械加工工藝手冊中查 得機床進給機構所

27、允許的鉆削進給量查得 f = 1.6mm/r。故由Z525型立式鉆床說明書取f = 0.36mm/r。確定鉆頭磨鈍標準及壽命:由機械加工工藝手冊中查得磨鈍標準為 0.50.8壽命為 T= 35min。確定切削速度:由機械加工工藝手冊中查得切削速度為 V= 18m/mi n。 則主軸轉速為n= lOO0v = 818.9 r/min。D由525鉆床說明書由就近原則取n= 680r/min。故實際切削速度為v = 14.9 m/min校核機床扭矩及功率:由機械加工工藝手冊中查得FfCrdo Zf f yFkFMc Cm do Zm fyM KmPcMcVc30dCf =420,Zf =1y = 0

28、.8 , Cm =0.206,Zm =2.0,yM =0.8Ff = 420X 72X 0.360.8 XI=1298.3 NMg 0.206 X 72X 0.360.8 X 1 = 4.5 NmPc= 415* 14.9 = 0.32 KW30*7根據 525 機床說明書可知 Mm=42.2 Nm, Pe=2.8*0.81=2.26KW, Fmax=8830N由于上面所算出的的數據都小于機床的各個相 應的參數,故機床符合要求。計算鉆削加工工時:由機械加工工藝手冊中查得入切量和超切量y+ 的值為6 mm故t = L y= 10 6nf 0.36* 680=0.07 min因為表面存在兩個加工孔

29、故加工工時為: 基本工時:tj =2t = 0.14 min=8.4s輔助時間:tf=0.15t j=0.15 X 8.4=1.26s其他時間:tb+tx=0.06(t j+tf)=0.06 X (8.4+1.26)=0.58s工步2 攻2-M8螺紋孔由機械加工工藝手冊表7.2-4查得選用M8細柄機用 絲錐,在Z525型立式鉆床上攻絲。由機械加工工藝手冊表 7.2-13查得在525型立式鉆 床上攻絲切削速度表查得 Vc= 1112m/min。故鉆床主軸的轉速為:n= 1000Vc = 437.9 477.7 r/minD速度為Vc= 9.8 mm/min攻螺紋機動實際的計算tm= 11_!P

30、n其中:I :工件螺紋的長度l = 10 mmII :絲錐切削長度l1 = 22 mm:攻螺紋是的超切量=(23) P取 =3。n:攻螺紋是的轉速n = 392 r/min。ni :絲錐退出時的轉速ni = 680 r/minP:螺距。tm=li丄ni=22 10 311.25 3 min = 0.11min68092因為表面存在兩個加工孔故加工工時為基本工時:tj =2tm= 0.22 min=13.2s輔助時間:tf=0.15t j=0.15 X 13.2=1.98s其余時間:tb+tx=0.03(t j+tf)=0.03 X (13.2+1.98)=0.45s工序8 :鉸5圓錐孔選擇切削

31、用量:選擇高速鋼直柄麻花錐型鉆直徑為5,由525型立式鉆床說明書取f = 0.36mm/r。由機械加工工藝手冊中查得切削速度為V= 18m/mi n。則主軸轉速為n= 1000v = 726.9 r/min。D故實際切由525鉆床說明書由就近原則取n= 680 r/min削速度為v = 14.9 m/min由機械加工工藝手冊中查得入切量和超切量 y+ 的值 為6 mm故t = L y =10 6nf 0.36* 680=0.07 min基本工時:tj =0.07 min=4.2s輔助時間:tf=0.15t j=0.15 X4.2=0.63s其他時間:tb+tx=0.06(t j+tf)=0.0

32、6 X (4.2+0.63)=0.29s三、機械加工工藝過程卡片及工序卡片(1)機械加工工藝卡片燕山大學機械加工工藝過程卡片產品型號零件圖號產品名稱零件名稱撥叉1共 頁第頁材料牌號HT200毛坯種類鑄件毛坯外形尺寸每毛坯件數每臺件數備注序 號工序名稱工序內容車間設備型號工藝裝備工時夾具刀具量具準終單件1銃削粗、半精銃左大端面銃床車間立式銃床X51組合夾具、高速鋼 式端面銃刀,游 尺鑲嵌 字標卡56s2鉆孔 擴孔鉆孔至 20,擴孔 22鉆床車間立式鉆床525組合夾具、直柄麻花鉆, 卡尺,塞規86s3車倒角車2X 75倒角車床車間普通車床CA6140普通車刀,游標卡尺4s4銃削粗、半精銃上端面銃床

33、車間立式銃床X51組合夾具、高速鋼鑲嵌 式端面銃刀,游標卡尺69s5銃削粗、半精銃槽銃床車間立式銃床X51組合夾具、盤銃刀深度, 游標卡尺39s6拉削拉花鍵(6 22H12X 25H7X 6H9 )拉床車間臥式拉床L6110A組合夾具,拉刀23s7鉆螺紋孔 攻螺紋鉆7螺紋孔,攻2X M8螺紋鉆床車間立式鉆床525組合夾具,麻花鉆,內 徑千分尺,絲錐26s8鉆、鉸錐孔鉆、鉸5錐孔鉆床車間立式鉆床525麻花鉆,內徑十分尺,鉸刀5s設計日期審核日期會簽日期3.2機械加工工藝卡片燕山大學機械加工工序卡片產品型號產品名稱零件圖號零件名稱車間 I 工序號撥叉I 共頁第頁 工序名稱J材料牌號銃床車間2毛坯種

34、類毛坯外形尺寸銃左大端面”HT200每毛坯件數 每臺件數鑄件設備名稱立式銃床夾具編號工位器具編號工步內容粗銃左大端面半精銃左大端面工藝設備組合夾具、端面銃刀、游標卡尺組合夾具、端面銃刀、游標卡尺主軸轉速r/min切削速度m/min設計16021040.1952.78設備型號X51進給量mm/r0.20.8設備編號同時加工件數1夾具名稱組合夾具切削液工位器具名稱工序工時/分 準終|單件56s切削深度mm1.5進給工步工時次數機動輔助16s4s1131s5s日期會簽日期零件圖號零件名稱撥叉I 共頁|第頁產品型號產品名稱燕山大學機械加工工序卡片工步內容工藝設備鉆$ 20mm的孔組合夾具、麻花鉆,卡尺

35、,塞規擴孔至$ 22mm組合夾具、麻花鉆,卡尺,塞 規車間工序號工序名稱材料牌號鉆床車間鉆擴孔22HT200毛坯種類毛坯外形尺寸每毛坯件數每臺件數鑄件設備名稱設備型號 設備編號 冋時加工件數立式鉆床主軸轉速r/min2721360525夾具編號夾具名稱切削液工位器具編號切削速度m/min17.193.95進給量mm/r組合夾具工位器具名稱工序工時/分準終單件86s切削深度mm進給工步工時 次數機動66s輔助10s設計會簽零件圖號零件名稱產品型號產品名稱燕山大學機械加工工序卡片撥叉I普通車刀,游標卡尺車2X 75倒角272工步內容工藝設備主軸轉速r/min車間工序號工序名稱材料牌號車床車間車 2

36、X 75HT200毛坯種類毛坯外形尺寸每毛坯件數每臺件數鑄件設備名稱普通車床設備型號設備編號同時加工件數CA6140夾具編號夾具名稱切削液工位器具編號切削速度m/min18.79進給量mm/r0.15組合夾具工位器具名稱工序工時/分準終單件切削深度mm進給工步工時 次數機動輔助設計會簽零件圖號零件名稱產品型號產品名稱燕山大學機械加工工序卡片撥叉I粗銃上端面725組合夾具、高速鋼鑲嵌式端面 銃刀,游標卡尺粗銃上端面1225組合夾具、高速鋼鑲嵌式端面 銃刀,游標卡尺設計工步內容工藝設備主軸轉速r/min車間工序號工序名稱材料牌號銃床車間粗、半精銃上端面HT200毛坯種類毛坯外形尺寸每毛坯件數每臺件

37、數鑄件設備名稱設備型號 設備編號 冋時加工件數立式銃床X51夾具編號夾具名稱切削液工位器具編號切削速度進給量m/minmm/r組合夾具工位器具名稱工序工時/分準終單件69s切削深度mm進給工步工時 次數機動輔助18226s36s307.7會簽產品型號產品名稱燕山大學機械加工工序卡片粗銃溝槽235組合夾具、盤銃刀深度,游標卡尺半精銃溝槽1225組合夾具、盤銃刀深度,游標卡尺設計工步號工步內容工藝設備r/min主軸轉速零件圖號零件名稱撥叉I共頁|第H車間工序號工序名稱材料牌號銃床車間粗、半精銃槽HT200毛坯種類毛坯外形尺寸每毛坯件數每臺件數鑄件設備名稱設備型號 設備編號 冋時加工件數立式銃床夾具

38、編號工位器具編號切削速度m/min147.6307.7X51進給量mm/r0.120.08夾具名稱組合夾具工位器具名稱切削深度mm16/34會簽切削液工序工時/分準終單件39s進給工步工時次數機動輔助21s12s零件圖號零件名稱產品型號產品名稱燕山大學機械加工工序卡片共頁第頁車間拉床車間工序號毛坯種類鑄件設備名稱臥式拉床夾具編號毛坯外形尺寸設備型號L6110A工位器具編號止 工步號工步內容工藝設備主軸轉速切削速度進給量拉花鍵組合夾具,拉刀設計r/min日期m/minmm/r0.06撥叉I工序名稱拉花鍵每毛坯件數設備編號夾具名稱組合夾具工位器具名稱切削深度mm會簽材料牌號HT200每臺件數同時加工件數切削液工序工時/分

溫馨提示

- 1. 本站所有資源如無特殊說明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請聯系上傳者。文件的所有權益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網頁內容里面會有圖紙預覽,若沒有圖紙預覽就沒有圖紙。

- 4. 未經權益所有人同意不得將文件中的內容挪作商業或盈利用途。

- 5. 人人文庫網僅提供信息存儲空間,僅對用戶上傳內容的表現方式做保護處理,對用戶上傳分享的文檔內容本身不做任何修改或編輯,并不能對任何下載內容負責。

- 6. 下載文件中如有侵權或不適當內容,請與我們聯系,我們立即糾正。

- 7. 本站不保證下載資源的準確性、安全性和完整性, 同時也不承擔用戶因使用這些下載資源對自己和他人造成任何形式的傷害或損失。

最新文檔

- 二零二五賓館經營權質押合同范例

- 獨家代理房產銷售協議二零二五年

- 融資系列!融資擔保基本認知二零二五年

- 二零二五養殖雇傭合同

- 電影監制合同范例

- 二零二五版理發店勞動的合同

- 信用卡咨詢服務協議

- 車間員工管理制度培訓

- 轉轉公司內部管理制度

- 配送貨物司機管理制度

- 2019年四川省廣元市利州區萬達中學小升初數學擇校考試卷

- 高中生物奧賽輔導資料

- 人類行為與社會環境課件

- 搞好班組安全建設

- 富馬酸伊布利特幻燈課件

- 陜西省潼關縣潼峪-蒿岔峪金礦開采項目環評報告

- 高中化學常見晶體的結構及晶胞

- 著色探傷作業指導書

- 2002-2022廣東省深圳市中考數學歷年真題(共24套最全)學生版+解析版

- 2022年法考重難點專題刑法習題及答案解析

- GB/T 4857.13-2005包裝運輸包裝件基本試驗第13部分:低氣壓試驗方法

評論

0/150

提交評論