版權說明:本文檔由用戶提供并上傳,收益歸屬內容提供方,若內容存在侵權,請進行舉報或認領

文檔簡介

1、. xx城項目 不規則形狀網架及采光頂施工技術研究不規則形狀網架及采光頂施工技術研究單 位: x安裝工程有限公司 小組名稱:xx城項目高新技術課題研究小組小組類型: 創新型 日 期: x.x.x :目 錄一、工程概況:2二、小組簡介:2三、技術課題:2四、設定目標及可行性分析:3五、提出方案:3六、方案實施:4七、成果分析:26八、施工總結:27不規則形狀網架及采光頂施工技術研究小組名稱xx城項目高新技術課題研究小組一、工程概況xx城大商業鋼結構及屋面工程主要由主題樂園鋼網架及采光頂組成,鋼網架水平投影面積約14000平米,網架為抽空四角錐形式,高度3.3米,依靠周邊47個、內側6個鋼筋混凝土

2、鋼柱支承其重量,網架最大跨度58.8米。整個網架共有螺栓球664個,焊接球1082個,共計1746個,約220噸,桿件約480噸。單個球體最大重量為0.36噸,單根桿件最大重量為1.08噸。1#采光頂水平投影面積約2026平米,鋼柱76根,鋼梁最大跨度23.7m,采光頂投影形式類似于S型。鋼柱最大截面為500*250*25,鋼梁最大截面為500*200*20,材質均為Q345B。鋼梁最大重量為4.83噸。本工程原計劃于2015年8月25日完工,但由于甲方原因,期間停工,于2017年3月5日復工。停工期間總包單位已將部分塔吊拆除且將預留孔洞封閉,無法在原位置安裝塔吊等起重設備,導致現場三分之一區

3、域塔吊無法覆蓋。由于吊裝設備不足現有塔吊無法同時滿足材料運輸工作和吊裝作業需要。二、小組簡介1、小組概況技術課題研究小組成員表序號姓名性別學歷在公司職務所學專業課題分工1x男大學本科2x男大學本科鋼結構建造技術3x男大學本科4x男大學本科5x男大學專科三、技術課題1、課題內容1)不規則形狀網架桁車吊裝高空原位散拼技術2)采光頂大跨度實腹梁雙機提升技術3)動滑輪組在起重吊裝施工中的運用2、選題理由:1)工程現狀:本工程鋼網架結構屬于大跨度空間四角錐雙層網架結構,最大跨度58.8m。在常規網架安裝施工中根據其結構和施工條件的不同可采用高空拼裝法、整體安裝法和高空滑移法進行安裝。但由于本工程現場地形

4、及空間位置限制,高空滑移法及整體安裝法實施難度太大。與此同時現場吊裝機械不足,導致現場網架三分之一、采光頂二分之一部位無塔吊覆蓋。現有塔吊無法同時滿足結構安裝和材料運輸工作,按原計劃采用塔吊進行高空散拼作業方案已不可行。若采用大噸位汽車吊進行安裝,由于機械投入太大、現場路道、場地等條件不允許,同樣無法實施。因此需提出一種既滿足吊裝需要又符合現場施工條件的施工方案。2)經濟及工期目標:采光頂原計劃采用搭設滿堂腳手架原位散拼施工,但考慮到此方案費時費力,安裝措施費用投入較大而且增加腳手架搭設工序,施工周期必然增加。重新制定安裝技術措施可節約大量施工成本和施工時間,為確保本工程工期目標及經濟效益目標

5、提供條件。3)積累經驗:本工程屬于大跨度多點支承空間四角錐鋼網架結構,在以往工程中類似工程施工經驗較少,施工條件、施工難度及施工方法相較以往常規網架有一定的特殊性,通過對本工程施工方法的研究可以為今后類似工程鋼結構吊裝作業提供數據支持和寶貴經驗。四、設定目標及可行性分析1、課題目標1)進度目標:本工程網架安裝采用腳手架搭設平臺進行施工,腳手架管租賃成本隨著施工周期的延長而成比例增加,因此在滿足業主方所要求的工期節點的情況下提前完成網架安裝,將腳手架拆除退場是本工程進度目標的重點。2)質量目標:確保網架及采光頂質量符合規范要求。3)成本目標:在滿足進度及質量目標的情況下節約成本。2、目標可行性分

6、析:項目部管理經驗豐富,小組成員均有多年鋼框架結構、鋼網架結構和管桁架結構吊裝施工經驗,技術攻關能力強。選出3名施工經驗豐富的起重工完成鋼梁吊裝作業現場指揮工作。目標可行擬邀請多位專家對施工方案進行技術論證,并要求項目部技術人員針對方案要求做詳細的交底。針對鋼梁吊裝按方案設計制作合適的起重設備并對其進行受力驗算,確保施工安全。五、提出方案1、施工難點1)網架施工區域地勢不平,拼裝難度大本工程網架位于大商業四層頂部,網架下弦球中心距四層地面高度差為18.4,且大商業四層存在大量設備基礎,設備夾層等結構,拼裝場地不理想。采用整體拼裝法和高空滑移法進行施工難度較大。2)大型塔式起重設備不足,施工區域

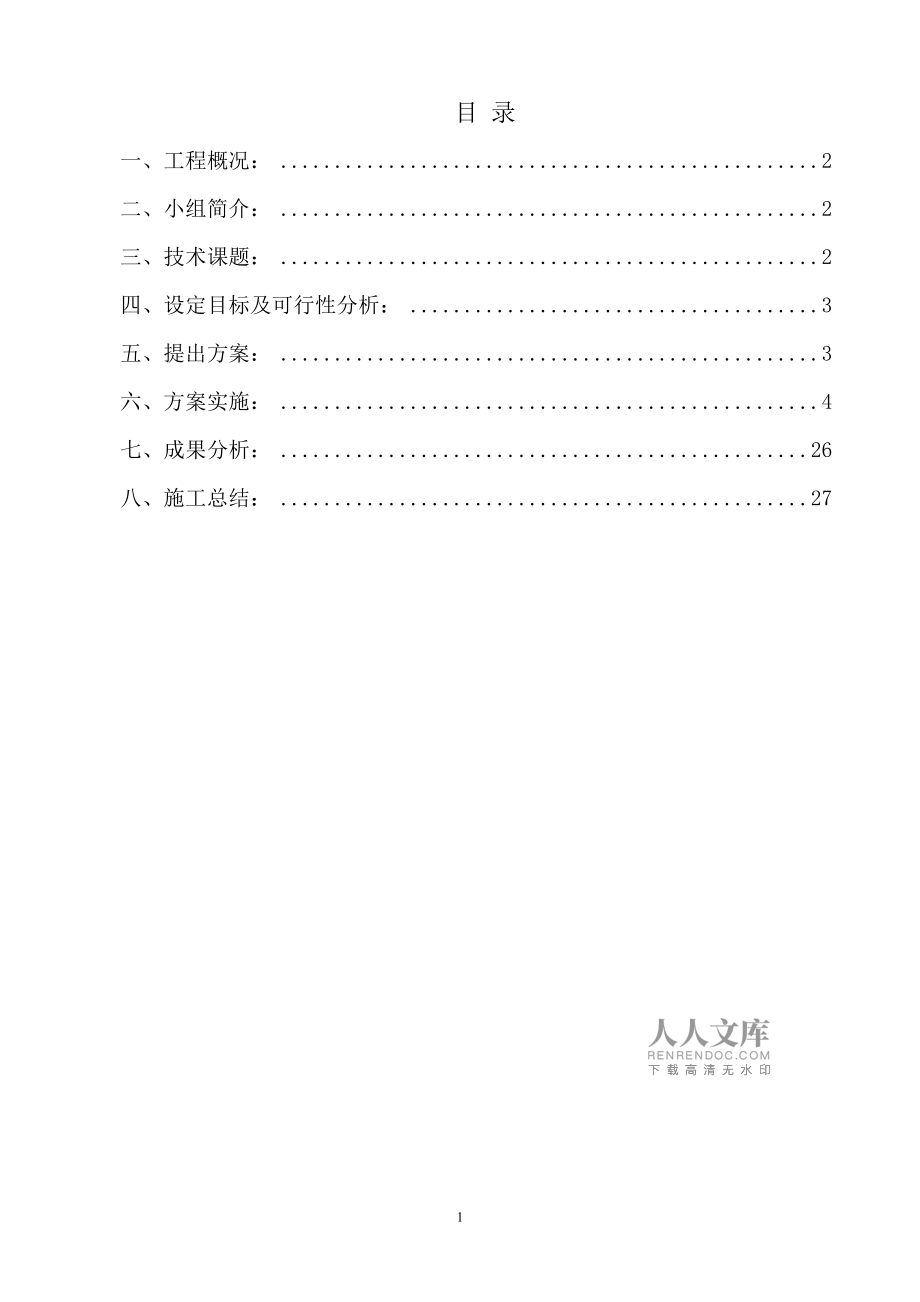

7、無法全覆蓋本工程原計劃鋼結構安裝與C、D、E座主樓同時完工,利用現場5#11#塔吊進行吊裝工作。但由于2017年復工進場時土建已將C、D、E座主體施工完畢,5#、6#、10#塔吊已經拆除,塔吊預留洞及塔吊基礎全部封閉,無法在原位置安裝塔吊。如下圖所示陰影部分為塔吊無覆蓋區域。現場平面布置圖3)采光頂箱型梁吊裝作業難度大采光頂箱型梁最大跨度23.27m,重量4.83噸,最小跨度10.44m,重量1.75噸。原計劃在采光頂位置一層搭設滿常腳手架平臺至鋼梁完成面,在平臺頂直接進行箱梁拼裝及安裝工作,但考慮到搭設腳手架平臺施工投入過大,同時由于10#塔吊已拆除無法重新安裝,僅使用11#塔吊無法獨立完成

8、整根箱梁吊裝作業。4)工作面垂直落差大,吊裝工作危險性大本工程大商業共四層,采光頂位于其屋頂層上部,與屋面最大落差5.317m,正下方直至一屋均為空洞,工作面垂直落差33.817m,吊裝施工危險性大。2、提出方案小組全體成員針對起重設備不足、采光頂大跨度鋼箱梁吊裝方式等難題多次討論提出了如下方案:1)網架拼裝及吊裝采用桁車吊裝高空原位散拼技術施工2)采光頂大跨度鋼箱梁采用動滑輪組雙機提升技術施工。六、方案實施1、不規則形狀網架桁車吊裝高空原位散拼技術。本工程鋼網架結構屬于大跨度空間四角錐雙層網架結構,最大跨度58.8m。在常規網架安裝施工中根據其結構和施工條件的不同可采用高空拼裝法、整體安裝法

9、和高空滑移法進行安裝。但由于本工程現場地形及空間位置限制,高空滑移法及整體安裝法實施難度太大。因此本工程采用高空原位散拼技術進行安裝作業。具體施工順序:腳手架搭設網架拼裝網架焊接網架卸載1)腳手架搭設:本工程網架下弦中心標高為35.900m,四層樓板最低處標高為17.400m,為確保給網架拼裝提供足夠施工平臺作業面條件,腳手架頂部施工平臺需達到35.200m標高位置,最大立桿高度為17.8m,橫縱向間距均為1.2m*1.2m,步距為1.5m。由于腳手架搭設區域存在大量設備基礎,設備夾層,樓梯出屋面結構等因素限制,遂采用對場地條件要求小的扣件式腳手架進行搭設。設計、計算及構造要求參照JGJ130

10、-2011規范執行。2)材料選用:腳手架鋼管采用48×3.5直縫焊接鋼管,標準應符合現行國家標準直縫電焊鋼管(GB/T137 93-2008)或低壓流體輸送用焊接鋼管(GB/T3092-2008)中規定的3號普通鋼管,其質量應符合國家標準碳素結構鋼(GB/T700)中Q235A級鋼的規定。腳手架鋼管尺寸最長不超6.5m,每根重量24.97kg,鋼管上嚴禁打孔,外觀平直光滑,不應有裂縫、結疤、分層、錯位、硬彎、毛刺、壓痕和深的劃道。鋼管腳手架所用扣件必須符合國標鋼管腳手架扣件(GB15831)的各項技術要求。扣件材質采用GB9440中所規定的力學性能不低于KTH330-08牌號的可鍛鑄

11、鐵或GB11352中ZG230-450鑄鋼制作。扣件與鋼管的貼合必須嚴格整形,應保證扣件抗滑、抗拉性能的要求。扣件必須經過65N·m扭力矩試驗,不允許破壞。木腳手板,每塊重量不宜大于30kg。材質應采用杉木式松木制作,其材料應符合現行國標木結構設計規范(GB/T5)中的有關規定。腳手板寬度200mm,厚度50mm。兩端應挷扎4mm鍍鋅鐵絲兩道。3)腳手架搭設要點:掃地桿應采用直角扣件固定在距底座上表面不大于200mm的立桿上。立桿下用50mm厚木板墊實。立桿應采用對接扣件進行連接,嚴禁采用搭接。立桿伸出頂層水平桿中心線至支撐點的長度不能超過0.5m。兩相鄰立桿的接頭不能設置在同步內,

12、同步內隔一根立桿的兩個相隔接頭在高度方向錯開的距離不宜小于500mm;各接頭中心至主節點的距離不大于步距的1/3;垂直度允許偏差不超過30mm;水平桿接長應采用對接扣件連接或搭接,兩根相鄰縱向水平桿的接頭不能設置在同步或同跨內;不同步或不同跨兩個相鄰接頭在水平方向錯開的距離不小500mm;各接頭中心至最近主節點的距離不大于縱距的1/3;搭接長度不小于1米,應等間距設置3個旋轉扣件固定;端部扣件蓋板邊緣至搭接縱向水平桿桿端的距離不小于100mm,水平桿長度不小于3跨。為確保腳手架整體性,架體外側周邊及內部縱、橫向每8.4米由底至頂設置連續豎向剪刀撐,剪刀撐寬度8.4米。剪力撐與地面的傾角保持45

13、度,剪力撐跨越立桿的為7根。剪刀撐用直角扣件與水平桿連接牢固,扣件中心至主節點距離150mm。豎向剪刀撐在縱橫向沿軸線方向連續設置;豎向剪刀撐頂部交點平面設置連續水平剪刀撐;水平剪刀撐間距及至架體底平面的距離不超過8.4m。4)腳手架主要節點示意圖:立桿與水平桿連接示意腳手板搭接示意剪刀撐搭接示意立桿對接示意立桿底部處理示意連墻件平面示意腳手架與周邊樓板支頂構造6)預埋件及支座的安裝支座及預埋件的形式如下圖支座形式示意圖埋件形式示意圖埋件及支座的平面位置示意圖支座埋件需要在土建鋼筋綁扎完后安裝固定,安裝時埋件錨筋不得切割,如與鋼筋碰撞需調整鋼筋位置;土建木工模板支設完畢后需重新復核埋件的位置;

14、在混凝土澆筑過程中需及時觀測埋件是否偏位;在混凝土施工完畢后,再一次復核埋件的位置及標高,確保埋件安裝精度復核規范及設計要求。在混凝土強度達到設計要求后,開始安裝支座。本工程中網架支座采用的是工廠成品支座,其對位置和標高的要求比較嚴格。支座安裝允許偏差見下表:項目允許偏差(mm)支承面標高0,-3.0水平度L/1000定位軸線3.0中心偏移15.0支座定位軸線3.0支座安裝完畢后,利用全站儀測量全部支座的位置,并通過計算機繪圖,復核各個支座的相對位置是否準備,如有偏差及時調整。埋件安裝后,錨筋必須與建筑結構鋼筋做牢固焊接,為后期避雷接地做好準備。5)網架安裝:滿堂腳手架搭設完畢后,即開始網架的

15、安裝工作。根據現場情況確定網架安裝采用高空散拼的施工工藝,由于現場吊裝機械限制需利用吊裝桁車進行網架安裝施工。桁車結構如下圖·吊裝桁車結構示意圖網架吊裝示意圖網架安裝主要流程圖: 下弦球定位示意圖下弦球定位現場施工圖下弦桿安裝示意圖下弦桿安裝現場施工圖上弦球定位及腹桿安裝示意圖上弦球定位及腹桿安裝現場施工圖上弦桿安裝示意圖上弦桿安裝現場施工圖網架安裝完成示意圖網架安裝完成圖6)網架焊接:本工程網架共計有球節點1746個,其中焊接球節點1082處,其余為螺栓球節點。焊接工作量大,因此本工程在焊接作業時如何消除焊接殘余應力保證焊接后節點精度是焊接工作的重中之重。在進行施焊過程中主要采用跳

16、焊法、對稱焊法交替進行焊接。并且在焊接前對相應部分進行焊前預熱處理,焊后回火加熱至600度左右,然后緩慢冷卻。盡量減少焊接應力及焊接變形。7)網架卸載:網架卸載過程是使網架緩慢協同空間受力的過程,在此過程中網架結構發生較大的內力重分布,并逐漸過渡到設計狀態,因此,網架卸載工作,至關重要,必須針對不同結構和支承情況,確定合理的卸載順序和正確的卸載措施,以確保網架安全落位。為此網架卸載必須遵循以下原則“變形協調、卸載均衡”的原則。卸載實際就是荷載轉移過程,在荷載轉移過程中,必須遵循“變形協調、卸載均衡”的原則。不然有可能造成臨時支撐超載失穩,或者網架結構局部甚至整體受損。因為施工階段的受力狀態與結

17、構最終受力狀態完全不一致,制定切實可行的技術措施,確保滿足多種工況要求,這是空間網架施工的要求和特點。“中間向四周,中心對稱”的原則。卸載由中間向四周,中心對稱進行,通過放置在支架上的可調節點支承裝置,經多次循環微量下降來實現“荷載平衡轉移”(在桿件上的支撐,設置刻度,保證計量卸載)“分區、分階段按比例下降”原則。為防止個別支撐點集中受力,宜根據各支撐點的結構自重撓度值,采用分區、分階段按比例下降或用每步不大于10mm的等步下降法拆除支撐點。“精確計算,嚴格監控”的原則。在卸載過程中由于無法做到絕對同步,支撐點卸載先后次序不同,其軸力必然造成增減,在每一區塊卸載后,由于支撐架體受力發生變化,應

18、及時對架體變形進行觀測,嚴格控制循環卸載時的每一級高程控制精度,設置測量控制點,在卸載全過程進行監測,實行信息化施工管理。確保臨時支架和網架的安全。根據上述原則,本工程采用“整體分段逐步”卸載法,將整個網架分為五道環線以實現整體網架卸載工作。環線布置如下圖所示: 網架的整個卸載周期為2天,每一天的卸載量為整個模擬計算撓度的50,上午完成25,下午完成25,其上下午間隔時間不得小于2小時。為了控制卸載速度,規定每轉頂絲半圈(180度)為卸載行程的控制單元,應將其速度控制在15秒完成,待監測完成重新得到卸載指令后方可開始進行下一步卸載。在卸載過程中,項目部選定8個水平位移觀測點及4個撓度觀測點。卸

19、載時針對所選擇8個點進行監測,每一步卸載完成,利用全站儀觀測支座的相對位移。對撓度觀測點沉降值進行實時觀測并對下撓值進行記錄分析網架在卸載過程中要加強腳手架變形情況觀測,尤其應監測頂絲下水平橫管的撓度,當其大于15mm時應及時報告;同時應加強監測腳手架立桿的垂直度,發現有異常情況及時報告,為保證架體的安全穩固,滿足施工使用要求,須對架體進行有效沉降變形巡視、觀測,及時進行調整加固。2、 采光頂大跨度實腹梁動滑輪組雙機提升技術。本工程大商業共四層,采光頂工程位于其屋頂層上部,其結構為大跨度實腹式鋼梁框架結構,完成面與屋面最大落差5.317m,正下方直至一屋均為空洞,工作面最大垂直落差33.817

20、m。且箱型梁最大跨度23.27m,重量4.83噸,最小跨度10.44m,重量1.75噸。原方案計劃利用腳手架搭設平臺,利用10#、11#塔吊進行安裝,但由于10#塔吊已經拆除無法使用,僅使用11#塔吊無法獨立完成吊裝作業且采用腳手架搭設平臺施工投入過大,故不采用該方案進行施工。若采用300噸汽車吊進行吊裝作業費用高且仍有二分之一部分無法覆蓋。經過多次對方案進行探討最終確定采用動滑輪組雙機提升方案施工。1) 施工準備本方案計劃利用采光頂鋼柱頂端吊耳作為支撐點,在柱頂設置突出混凝土結構鋼懸臂,依靠此懸臂安裝動滑輪組配合卷揚機進行吊裝作業。由于鋼箱梁最大自重接近5噸且垂直落差大。大大增加了施工難度。

21、為確保該方案能順利、快速準確、安全實施,首選需對該方案中所用到的卷揚機、鋼懸臂、動滑輪組及鋼絲繩選用進行確定并進行受力驗算。卷揚機:本工程采用雙機提升法進行施工,吊裝過程中的受力情況比較復雜且兩臺機械相互配合、協同操作的一致要求比較高,且在提升過程中提升速度過快將不利于作業人員相互配合,為盡可能保證操作一致性,在機械選用中需采用兩臺同品牌、同型號慢速卷揚機(低于16m/min為慢速卷揚機)進行作業。鋼懸臂:本工程所采用鋼懸臂均由制作廠進行加工制作,由我司通過受力計算后選擇合適規格、材質進行加工。動滑輪組:本工程所采用滑輪組均需符合受力要求且均為閉口卡環式雙輪滑車。所選滑輪直徑應不小于鋼絲繩直徑

22、的10倍。鋼絲繩:鋼絲繩選用應符合受力驗算所要求直徑的線接觸鋼絲繩。2)吊裝方法及工藝本方案施工工序:鋼箱梁拼接吊裝設備就位鋼箱梁吊裝鋼箱梁拼接:由于大部分鋼梁長度超過20m,不利于構件運輸,因此在制作過程中將鋼梁分為2-3段分別運至現場,在現場進行拼裝和焊接工作。為盡可能減少運輸所產生的人工費用,在采光頂正下方一層和三層位置共設置三處拼裝場地,確保鋼箱梁拼接完成后直接可以進行吊裝作業。分段過程中應注意,為了確保分段不會對鋼箱強度造成過大影響,所有鋼梁分段位置均應設置在梁兩端三分之一位置,且在拼接完成后按一級焊縫要求對所有對接焊縫進行超聲波探傷檢測,需保證所有焊口100%合格率。方可進行吊裝。

23、拼裝場地如圖所示:拼裝場地示意圖吊裝設備就位:動滑輪組中起重滑車均使用閉口吊環式雙輪滑車,根據現場每根框架梁位置設置數個的單輪導向滑輪。卷揚機安裝于屋面層與結構可靠連接,利用導向滑輪對鋼絲繩方向進行調整,確保卷揚機水平受力。滑輪組作業方式及繞線圖: 滑輪組繞線及受力簡圖滑輪組吊裝圖:鋼箱梁吊裝:所有吊裝設備就位后,開始進行鋼箱梁吊裝工作,吊裝過程中應盡可能保證兩臺卷揚機統一指揮,協同配合,同時啟動,同時提升。過程中應盡量保證鋼梁均速提升。其次,由于主體結構樓面2層、3層及屋面層均存在懸挑結構,對箱梁直接提升造成阻礙。因此在提升至高度1m位置時需對箱梁姿態進行調整。增大箱梁提升仰角后開始均速提升

24、。待箱梁吊裝至安裝位置后恢復箱梁姿態,將箱梁就位。吊裝流程:箱梁就位箱梁就位施工箱梁姿態調整箱梁姿態調整施工箱梁均速提升箱梁均速提升施工恢復箱梁姿態恢復箱梁姿態施工箱梁吊裝完成箱梁吊裝完成3)受力計算書荷載計算:受力簡圖: 采光頂箱型梁最大重量為4.83噸,為便于計算取載荷Q1=5噸進行計算.Q=Q1/2=5/2=2.5噸由于在吊裝過程中需要對箱梁姿態進行調整,故滑輪組與重力方向會形成一個夾角,經對現場進行測量最大夾角不超過45°。按45度計算。F=Q/cos45°=2.5*2=3.5353.6噸動滑輪組受力簡圖: F1=F/4=3.6/4=0.9噸吊臂受力驗算吊臂受力簡圖

25、: F2=F*COS25°=3.6*COS25°=3.26噸F3=F2*1.44/0.18=3.26*1.44/0.18=26.08噸設備選用及驗算卷揚機:雙機提升折減系數為0.8,安全系數取1.5。故0.9*1.5/0.8=1.69。卷揚機選用2噸慢速卷揚機。鋼絲繩:安全系數取8,選用D=12mm,天然纖維芯鋼絲繩,總荷載為0.9*10+50.5*0.17*10/1000=9.08KN,經查該鋼絲繩最小破斷拉力為75.1KN,75.1/9.08=8.27>8。滑輪:F=3.6,3.6/0.8=4.5,滑輪直徑D=12*10=120mm。故滑輪選用直徑大于120mm,載荷為5噸的雙輪閉口吊環式滑車。吊臂:吊臂選用300*150*18*18,材質選用Q345B級鋼。卡銷直徑40,材質為45號鋼。Q(F3)=26.08*10*1000=260800N =260800/(18*2*40)=181.1N/mm²<295N/mm² FV=260800/(18*2*

溫馨提示

- 1. 本站所有資源如無特殊說明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請聯系上傳者。文件的所有權益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網頁內容里面會有圖紙預覽,若沒有圖紙預覽就沒有圖紙。

- 4. 未經權益所有人同意不得將文件中的內容挪作商業或盈利用途。

- 5. 人人文庫網僅提供信息存儲空間,僅對用戶上傳內容的表現方式做保護處理,對用戶上傳分享的文檔內容本身不做任何修改或編輯,并不能對任何下載內容負責。

- 6. 下載文件中如有侵權或不適當內容,請與我們聯系,我們立即糾正。

- 7. 本站不保證下載資源的準確性、安全性和完整性, 同時也不承擔用戶因使用這些下載資源對自己和他人造成任何形式的傷害或損失。

最新文檔

- 長春大學旅游學院《歐美設計規范釋義雙語》2023-2024學年第一學期期末試卷

- 廈門軟件職業技術學院《圖案與應用》2023-2024學年第二學期期末試卷

- 威海海洋職業學院《探究科學》2023-2024學年第一學期期末試卷

- 新疆科信職業技術學院《結構設計實踐》2023-2024學年第二學期期末試卷

- 浙江師范大學《體操1》2023-2024學年第二學期期末試卷

- 襄陽科技職業學院《水利工程地基處理》2023-2024學年第二學期期末試卷

- 長白山職業技術學院《食品衛生微生物檢驗》2023-2024學年第二學期期末試卷

- 四川省成都簡陽市三星中學2024-2025學年初三二檢模擬考試語文試題含解析

- 吉林省吉林市重點中學2025年5月高三第三次月考物理試題含解析

- 浙江金融職業學院《自貿區與國際商務專題》2023-2024學年第一學期期末試卷

- 二年級下冊道德與法治第8課《安全地玩》說課稿說課稿(第一課時)

- DBJ33T 1271-2022 建筑施工高處作業吊籃安全技術規程

- 2024年國家公務員考試行測真題附解析答案

- 2023年吉林省松原市中考物理一模試卷

- 一年級口算練習題-100以內無進退位

- 學校聘用教師勞動合同書5篇

- 2024年07月山東興業銀行濟南分行濟南管理部招考筆試歷年參考題庫附帶答案詳解

- 創新創業基礎知到智慧樹章節測試課后答案2024年秋哈爾濱理工大學

- DB 23T 1501-2013 水利堤(岸)坡防護工程格賓與雷諾護墊施工技術規范

- 2024年初中級攝影師資格鑒定考試題庫(含答案)

- 2025年徽商集團招聘筆試參考題庫含答案解析

評論

0/150

提交評論