版權說明:本文檔由用戶提供并上傳,收益歸屬內容提供方,若內容存在侵權,請進行舉報或認領

文檔簡介

1、1. 總則1.1 規程適用范圍本規程適用于WEF3配史密斯式薄膜蒸發器,WEF2隹可參照執行。1.2 設備結構簡述薄膜蒸發器由筒體、傳動裝置、密封裝置和刮板裝置四部分組成。筒體 材質為不銹鋼,外有加熱用蒸汽夾套。傳動裝置由電動機、擺線減速器、傳動軸和上聯軸器組成。密封裝置由密封箱、機械密封、軸承及密封液罐組成。刮板裝置由分配盤、切口噴嘴、刮板架、刮板和下聯軸器組成,填充聚四氟乙烯刮板可在刮板架槽內徑向滑動,當刮板架旋轉時,刮板靠離心力的作用與筒體內壁貼合,將處理液刮成一層極薄的液膜,從而迅速完成輕組分的蒸發。1.3 設備主要性能工作壓力 設備內為1.33kPa (絕壓),夾套內為0.59Mpa

2、 (絕壓);工作溫度設備內為150,夾套內為164;工作介質設備內為有機酸,夾套內為蒸汽;轉速 88r/min ;電動機 2.2kw , 4極2. 設備完好標準2.1 零部件完整齊全,質量符合要求2.1.1 機體整潔,主、輔機零部件完整齊全,質量符合標準。油漆完好。2.1.2 電流表、溫度計、壓力(真空)表等劉全、靈敏準確。2.1.3 支架堅固完整,各部連接螺栓齊全牢固。2.1.4 管線安裝符合要求。2.2 設備運轉正常性能良好,達到銘牌出力或查定能力2.2.1 設備運轉平穩,無雜音,運轉電流不超過額定值。2.2.2 機械密封和法蘭等動、靜密封點無超過規定的泄漏。2.2.3 潤滑良好,注油系統

3、完整好用,潤滑部位油路暢通、油質、油位符合規定要求。2.2.4 減速器、軸承、機械密封溫度正常。2.2.5 設備了力達到查定能力或能滿足生產要求。2.3 技術資料齊全、準確2.3.1 設備技術檔案應及時填寫。檔案內容應包括:產品合格證、質量證明書、 壓力窩使用證及設備技術性能、運行統計、檢修記錄、評級記錄、缺陷記錄、事故記錄、潤滑記錄和檢驗記錄等。2.3.2 設備的操作規程、維護檢修規程齊全。2.3.3 設備總圖及易損件圖紙或易損件圖號目錄齊全。2.3.4 設備備呂配件消耗及儲備定額齊全。2.4 設備及環境整潔,無跑冒滴漏。3. 設備的維護3.1 日常維護3.1.1 操作工應按下列內容做好設備

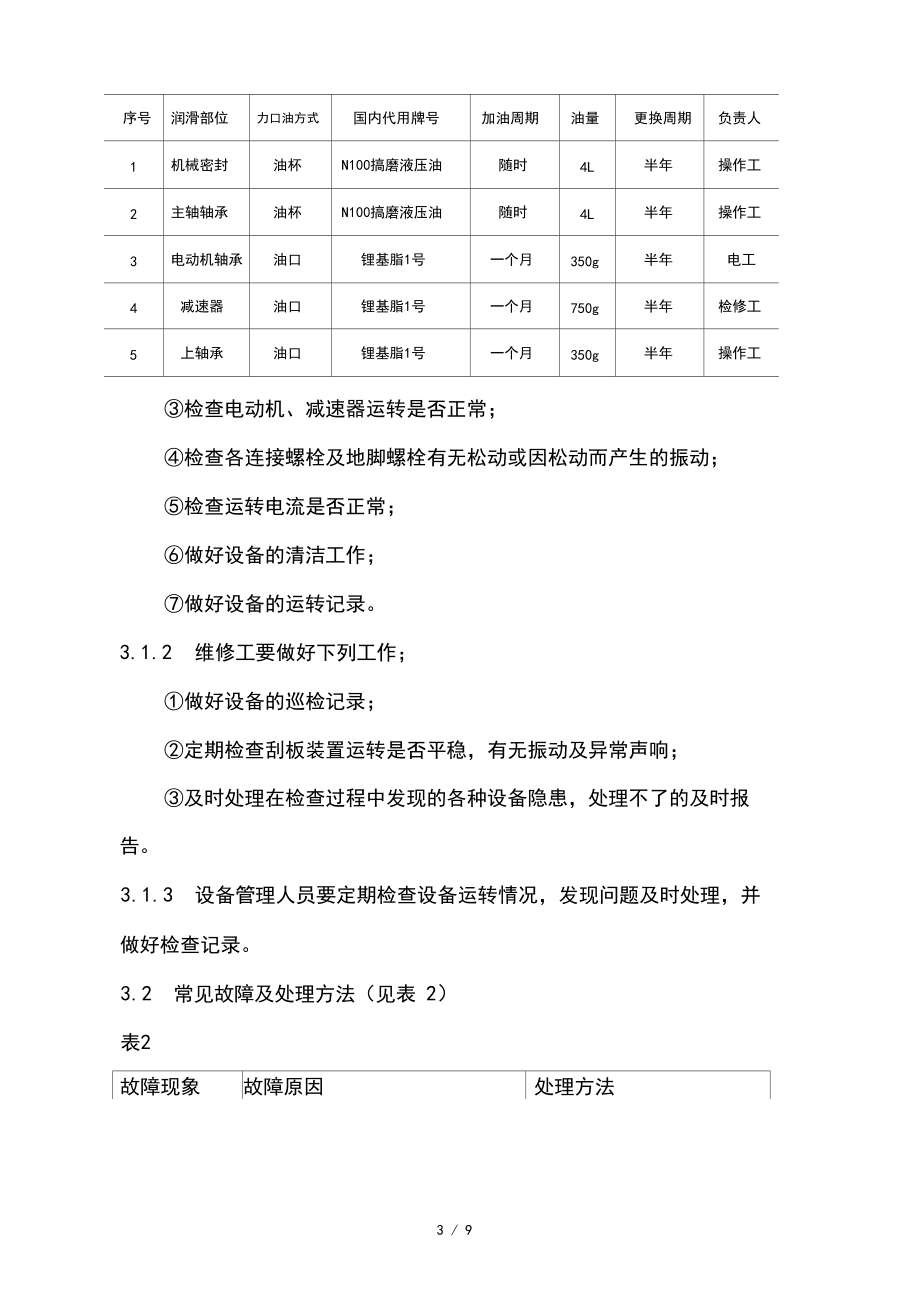

4、的維護保養工作:檢查各部軸承及機械密封的溫度是否正常;按設備潤滑“五定”表(見表1)做好潤滑油(脂)的添加或更換工作;表1序號潤滑部位力口油方式國內代用牌號加油周期油量更換周期負責人1機械密封油杯N100搞磨液壓油隨時4L半年操作工2主軸軸承油杯N100搞磨液壓油隨時4L半年操作工3電動機軸承油口鋰基脂1號一個月350g半年電工4減速器油口鋰基脂1號一個月750g半年檢修工5上軸承油口鋰基脂1號一個月350g半年操作工檢查電動機、減速器運轉是否正常;檢查各連接螺栓及地腳螺栓有無松動或因松動而產生的振動;檢查運轉電流是否正常;做好設備的清潔工作;做好設備的運轉記錄。3.1.2 維修工要做好下列工

5、作;做好設備的巡檢記錄;定期檢查刮板裝置運轉是否平穩,有無振動及異常聲響;及時處理在檢查過程中發現的各種設備隱患,處理不了的及時報 告。3.1.3 設備管理人員要定期檢查設備運轉情況,發現問題及時處理,并 做好檢查記錄。3.2 常見故障及處理方法(見表 2)表2故障現象故障原因處理方法機體振動電動機軸承缺油或損壞 減速器缺油或針齒套損壞 軸承損壞刮板損壞工脫落加油或更換軸承 加油或檢修減速器更換軸承更換或安裝刮板設備內有聚合物 筒體水平度超標清除聚合物調整設備水平度真空度不夠各配管及設備法蘭泄漏 機械密封泄漏緊固螺栓或更換墊片更換潤滑油,檢修機械 密封4檢修周期和檢修內容1.1.1 檢修周期(

6、見表3)表3檢修類別中 修大 修檢修周期,月6124.2 檢修內容1.1.2 中修a、檢修油、冷卻水及蒸汽管線;b、清理、檢查密封裝置,更換損壞零件及潤滑油(脂)c、清除設備內的聚合物;d、檢查刮板磨損情況,修理滑動面;e、消除振動。1.1.3 大修a、包括中修內容;b、拆卸檢查、修理或更換零部件;c、檢修或更換刮板,必要時幫靜平衡試驗;d、檢測和校正筒體的水平度;e、檢查、調整聯軸順的安裝同軸度;f、筒體和夾套按規定進行水壓試驗。5.檢修方法和質量標準5.1 檢修方法5 / 95.1.1 筒體a、當筒體安裝水平度公差超標時進行調整;調整時將平尺放在筒體上法蘭密封面上,用水平儀進行測量,調整筒

7、體的四個地腳墊片,使水平儀讀數符合要求;b、筒體內表面有缺陷時用角向拋光機進行修整,修整后要進行酸洗鈍化處理。5.1.2 機械密封的拆卸(見圖2)a、拆卸筒體法蘭螺栓;b、吊起傳動裝置和刮板裝置,使聯軸器露出筒體法蘭面;c、拆卸聯軸器連接螺栓,將傳動部分吊起放在地面適當的臺座上;d、取下下聯軸器,注意不要丟失鍵、緊固螺釘、墊圈、螺栓等零件;e、在軸套上插入機械密封安裝卡具,用內六角螺釘固定;f 、松開軸套緊固螺釘及緊固螺栓,整體取出軸套和機械密封;注意不要損傷軸及O型圈。5.1.3 軸承的拆卸a 、卸下上聯軸器,拆下軸承透蓋;b 、卸下圓螺母和止退墊圈,卸下上軸承箱的緊固螺栓,拆下上軸承座;c

8、、卸下油管,用吊環螺栓旋入軸端螺孔,一邊從下面輕輕敲擊軸,一邊將軸上吊,將下軸承座、下軸承和軸一同拔出;d、卸下軸承透蓋、圓螺母和止退墊圈,從軸上卸下軸承。5.1.4 機械密封的裝配a、將靜環裝入靜環座,用螺栓將靜環壓蓋與靜環座均勻緊固,并檢5 / 9查。型圈是否被均勻壓緊;b、將彈簧座、V型圈、動環、靜環組合件順次裝在軸套上,并將彈簧座上的內六角螺釘緊固;c、將機械密封安裝卡具套在軸套上,把機械密封壓緊到圖紙規定要求,確認機械密封傳動銷進入銷孔后,緊固好卡具上的內六角螺釘;d、確認軸套內和靜環上的 。型圈位置正確后,將軸套裝在軸上,同時將靜環組件裝入箱本,用螺栓固定;e、在以上機械密封裝配完

9、畢后,卸下安裝卡具;f、軸承的裝配按5.1.3軸承拆卸相反的順序進行;g、裝好機械密封后,在機械密封箱內注滿新油。5.2 質量標準5.2.1 刮板裝置a、安裝機械密封部位的軸頸徑向圓跳動公差為0.06mmb、刮板外緣直徑對刮板軸軸線的公差為 0.001D (D為刮板外徑);c、分配盤的徑向圓跳動公差為 0.001d (d為分配盤外徑);d、刮板裝置做靜平衡試驗時,只許在平衡臂上配重。5.2.2 筒體a、筒體上法蘭密封面應光滑平整,平面度公差為 0.1mmb、筒體安裝水平度公差為 0.1mm/mc、筒體內壁不得有異常劃痕,焊縫不得有裂紋等缺陷。5.2.3 機械密封a、機械密封的動、靜環密封面不允

10、許有裂紋,徑向劃痕等缺陷,其表面粗糙度為b、所有的O形圓,V形圈不得有裂紋、劃傷、嚴重變形等缺陷;c、轉軸密封處上端么向圓跳動公差為0.15mm5.2.4 軸承a、軸承應轉動自如,無雜音,滾動體及內、外圈表面上應無點蝕黑斑、銹痕及局部剝落現象;b、滾動軸承最大徑向游隙為0.15mmc、上軸承上端軸頸長向圓跳動公差為0.33mm5.2.5 聯軸器a、聯軸器徑向圓跳動、端面圓跳動公差均為0.1mmb、兩個半聯軸器軸孔安裝同軸度公差為(1)0.025mm6. 試車與驗收6.1 試車前的準備工作6.1.1 確認電動機轉向與指示方向一致。6.1.2 檢查各部位螺栓連接有無松動,接通各斷開的管線。6.1.

11、3 手動盤車使刮板裝置轉動一周以上,轉動應靈活,無異常聲響。6.2 試壓試漏6.2.1 真空試驗在設備靜止的情況下,將筒體抽真空,直至絕壓降到0.67kpa, 2小時后絕壓值低于0.93kpa 為合格。6.2.2 水 壓 試 驗 每五 上 進 行 一次 水 壓 試 驗 ,夾套 內 試 驗 壓 力為1.32Mpa,設備內為0.34Mpa (機械密封前),以不降壓,無泄漏,無可見 的異堂變形及無異常聲響為合格。注意進行夾套水壓試驗時,設備內要保持0.34Mpa壓力。6.3 負荷試車6.3.1 本設備不允許空負荷試車,設備內必須按規定以水代料試車。6.3.2 試車 2小時,按下列內容檢查設備運行情況

12、:a 、設備運轉平穩,刮板裝置運轉無刮壁雜音;b 、各部溫度政黨減速機和和部軸承溫度不超過70;c 、真空操作時密封不泄漏;d 、運轉電流不超過額定值,儀表運行正常。6.3.3 現場試車8 小時后,一切正常可以認為試車合格。6.4 驗收設備經負荷試車,確認符合檢修質量標準,達到完好標準,可以辦理驗收手續,交付生產使用。7. 維護檢修安全注意事項7.1 維護安全注意事項7.1.1 嚴格執行操作規程和檢修設備的各項安全規定。7.1.2 設備接地良好。7.1.3 設備及附件的安全防護裝置及保溫要齊全完好,不得隨意拆除。7.1.4 設備運轉前要盤車、點試。7.1.5 設備運轉過程中不準擦試運轉部位。7.1.6 不準用水沖刷電動機及電器設備。7.2 檢修安全注意事項7.2.1 設備檢修前要切斷電

溫馨提示

- 1. 本站所有資源如無特殊說明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請聯系上傳者。文件的所有權益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網頁內容里面會有圖紙預覽,若沒有圖紙預覽就沒有圖紙。

- 4. 未經權益所有人同意不得將文件中的內容挪作商業或盈利用途。

- 5. 人人文庫網僅提供信息存儲空間,僅對用戶上傳內容的表現方式做保護處理,對用戶上傳分享的文檔內容本身不做任何修改或編輯,并不能對任何下載內容負責。

- 6. 下載文件中如有侵權或不適當內容,請與我們聯系,我們立即糾正。

- 7. 本站不保證下載資源的準確性、安全性和完整性, 同時也不承擔用戶因使用這些下載資源對自己和他人造成任何形式的傷害或損失。

最新文檔

- 2025年初級銀行從業資格之初級個人理財考前沖刺模擬試卷B卷含答案

- 社團活動精細化管理計劃

- 2025年公寓的標準租賃合同

- 2025合同管理的核心原則與實踐合同法

- 2025租房合同范本「正式版」

- 學習方式變革與推廣計劃

- 機車雙機重聯連接總風管得原因

- 貨車內循環和外循環的詳細說明

- 上門喂養寵物協議合同樣本

- 出國干活簽合同標準文本

- 山東省臨沂市河東區2023-2024學年七年級下學期期中測試歷史試題

- 江蘇省昆山、太倉、常熟、張家港市2023-2024學年下學期七年級數學期中試題

- MOOC 敦煌文學藝術-浙江師范大學 中國大學慕課答案

- MOOC 大地測量學基礎-南京信息工程大學 中國大學慕課答案

- 運輸安保工作方案

- 生物地球化學性疾病試題

- 休閑與旅游農業課件

- 產品驗證報告

- 電影項目融資計劃書

- 感覺障礙護理課件

- 中醫禁食療法專家共識

評論

0/150

提交評論