版權說明:本文檔由用戶提供并上傳,收益歸屬內容提供方,若內容存在侵權,請進行舉報或認領

文檔簡介

1、高爐煤氣余壓發電系統高爐煤氣余壓發電系統u TRT Top Gas Pressure Recovery Turbineu 高爐煤氣余壓透平發電裝置,是利用高爐冶煉的副產品高爐爐頂煤氣具有的壓力能及熱能,使煤氣通過透平膨脹機做功,將其轉化為機械能,驅動發電機發電,或驅動其它裝置的一種二次能量回收裝置。u TRT裝置的顯著特點:一不消耗任何燃料,不改變原高爐煤氣的品質;二無公害的最經濟的發電設備;三可以替代高爐系統中減壓閥組調節穩定爐頂壓力。 什么是什么是TRTTRT裝置?裝置?裝置的用途裝置的用途u傳統的工藝流程中,高爐煤氣在通過除塵后再經過減壓閥組減壓到0.1bar(G)左右,排入儲氣罐供工廠

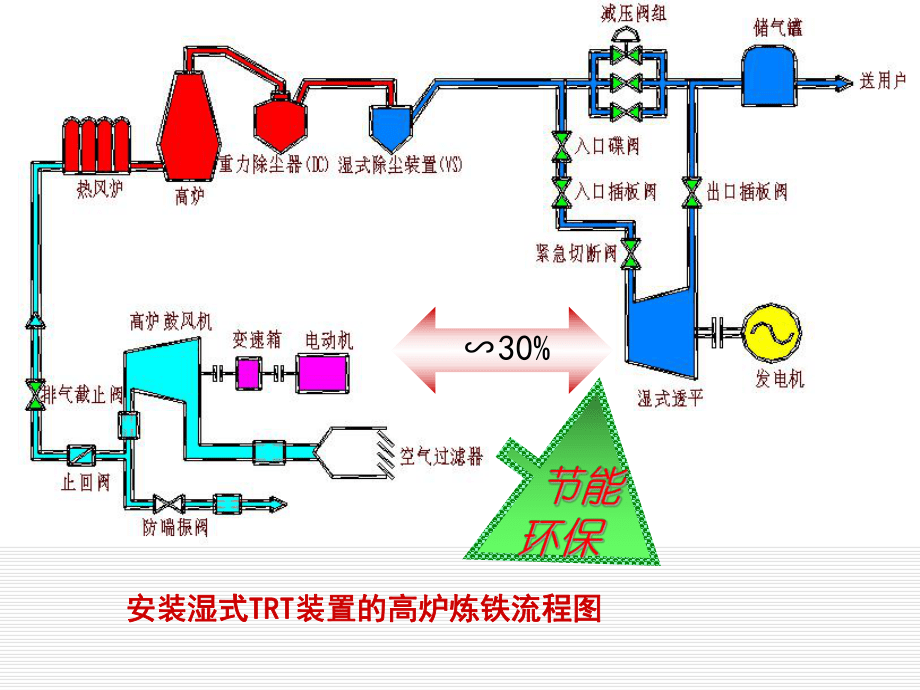

2、熱風爐作為燃料用,多余部分被放散掉。原高爐煤氣所具有的壓力能和熱能被白白地浪費在減壓閥組上,造成大量的能源浪費和噪聲污染。 120dB(A) 安裝濕式安裝濕式TRTTRT裝置的高爐煉鐵流程圖裝置的高爐煉鐵流程圖30%煤氣經濕式除塵后溫度下降很多,大量的熱值被除塵用的水帶走而造成浪費。隨著干式除塵技術的發展,除塵效率高,壓力損失小,溫度下降小,能使進入TRT的煤氣溫度由濕式除塵后的50左右提高到干式除塵后的150-250左右,從而大大增加了TRT的輸出功率和發電量。 安裝干式安裝干式TRTTRT裝置的高爐煉鐵流程圖裝置的高爐煉鐵流程圖 節能降耗、降低冶煉成本、增加效益、提高競爭力。 降低噪音,減

3、少污染。 改善爐頂壓力控制品質,提高控制水平。 TRT裝置是目前國內外公認的最先進的冶金節能環保裝置。 日本TRT的普及率100%,節能效果顯著。 我國行業標準鋼鐵企業設計節能技術規定(YB9051-98) 要求設TRT裝置。高爐系統中為什安裝高爐系統中為什安裝 TRTTRT裝置裝置uTRT裝置在高爐整個工藝系統中處于輔助地位。u在任何情況下必須保證高爐正常運行。u保證高爐爐頂壓力波動在工藝允許范圍內。u高爐煤氣是有毒氣體,要求TRT裝置必須安全可靠。高爐系統高爐系統TRTTRT裝置的要求裝置的要求 對于500-1000m3高爐配套濕法TRT 每年可回收1200-2400萬度電 對于1000-

4、2000m3高爐配套濕法TRT 每年可回收2400-4800萬度電 對于2000-3200m3高爐配套濕法TRT 每年可回收4800-9000萬度電 對于3200-4300m3高爐配套濕法TRT 每年可回收9000-15000萬度電 如果高爐工藝采用干法除塵,配套干法TRT,則可以較濕法TRT同比提高25-50%的發電量。同時,每套機組年可節省320-640萬噸除塵用水,可以節約新水2-3萬噸,減少污泥處理量約2萬噸。 采用TRT發電,每年一套機組可避免由于燃煤發電而向大氣排放約2萬噸的CO2氣體量,這對改善日益嚴重的溫室效應和酸雨的環境污染都將發揮積極的作用。TRT的結構高爐煤氣高爐煤氣 進

5、氣蝸殼進氣蝸殼 導流器導流器 靜葉動葉靜葉動葉 擴壓器擴壓器 排氣蝸殼排氣蝸殼 煤氣透平發電裝置機組布置圖共用型高爐煤氣能量回收系統共用型高爐煤氣能量回收系統高爐供風系統高爐供風系統和煤氣系統和煤氣系統高爐煤氣能量回收系統高爐煤氣能量回收系統合并了自控系統、潤滑油系合并了自控系統、潤滑油系統和動力油系統統和動力油系統取消了發電機及發配電系統取消了發電機及發配電系統超越離合器超越離合器煤氣煤氣蒸汽聯合循環發電蒸汽聯合循環發電鋼鐵行業聯合循環發電裝置(鋼鐵行業聯合循環發電裝置(CCPPCCPP)鋼鐵廠燃用低熱值煤氣燃氣-蒸汽聯合循環發電裝置(簡稱CCPP,Combined Cycle Power

6、Plant),回收放散的低熱值煤氣用于發電、供熱,熱電轉換效率在4046。CCPPCCPP(Combined Cycle Power PlantCombined Cycle Power Plant)簡介)簡介 u由燃氣輪機發電和蒸汽輪機發電疊加組合起來的聯合循環發電裝置。u根據熱力學第二定律,對任何一種熱力發動機,循環工作介質的加熱溫度越高、放熱溫度越低,熱效率就越高。u先用高溫高壓煙氣驅動燃氣輪機發電;再將排出的500600的煙氣用于余熱鍋爐產生蒸汽,產生的蒸汽驅動汽輪機發電。這就組成了燃氣蒸汽聯合循環發電。燃料的熱能,既參與了燃氣輪機的勃萊敦循環又參與了蒸汽輪機和鍋爐組成的郎肯循環,既利用

7、了煙氣的作功能力發電,又利用了蒸汽的作功能力發電。鋼鐵廠鋼鐵廠CCPPCCPP特點特點 u鋼鐵廠CCPP與常規CCPP主要區別是:它采用鋼鐵廠大量放散的低熱值高爐煤氣為主要燃料。而常規CCPP的主要燃料是輕油和天然氣。高爐煤氣熱值低,一般為31403559kJ/m3,僅為同體積天然氣熱值的1/10。uCCPP發電效率高,成本低,經濟效益好CCPP發電效率高,目前最高可達58以上,并且還可以進一步提高。以鋼鐵廠50MW規模機組為例,CCPP發電效率可達4046,而同規模鍋爐蒸汽發電效率為2330左右,CCPP的熱效率高出80以上。CCPP的供電成本低,一般鋼鐵廠CCPP在回收的高爐煤氣不計費時,

8、供電成本僅為0.07-0.08元/kWh。CCPP的項目投資收益率在25以上,投資回收期一般為35年,經濟效益良好。uCCPP發電冷卻水用量少。燃氣輪機發電占CCPP發電的60,蒸汽輪機發電只占40。燃氣輪機發電不需要冷卻水。因此,CCPP的冷卻水量只有同規模鍋爐蒸汽發電機組的40。u燃氣輪機的發電環保性能好.燃氣輪機排氣污染小。由于燃氣和空氣均凈化至含塵量約1mg/m3進入燃氣輪機,所以排氣含塵量僅1mg/m3。NOX含量為30PPM,遠低于常規鍋爐1000mg/m3以上的排氣NOX含量。鋼鐵廠鋼鐵廠CCPPCCPP特點特點 5萬KW CCPP煤氣壓縮機、燃氣輪機組高壓煤高壓煤氣壓縮氣壓縮機

9、機發電機減速箱低壓煤低壓煤氣壓縮氣壓縮機機燃氣輪燃氣輪機機 蒸汽輪蒸汽輪機機余熱鍋爐凝汽器高爐煤氣電氣除塵器電氣除塵器煤氣加熱器煤氣加熱器煤氣中間冷卻器補給水箱水泵水泵煤氣冷卻器供氣啟動蒸汽供電主變壓器轉爐汽化冷卻煙道余熱利用轉爐汽化冷卻煙道余熱利用鋼與鐵的區別鋼與鐵的區別 u鋼和鐵都是鐵碳合金,同屬于黑色金屬,但它們的性質有明顯不同。u生鐵硬而脆,焊接性差。鋼具有很好的物理化學性能與力學性能,可進行拉、壓、軋、沖、拔等深加工,其用途十分廣泛。u鋼與鐵性能差別的原因:碳和其它合金元素的含量不同。在鋼中碳元素和鐵元素形成Fe3C固熔體,隨著碳含量的增加,其強度、硬度增加,而塑性和沖擊韌性降低。煉

10、鋼的基本任務煉鋼的基本任務 u脫碳:將鐵水中的碳大部分去除,同時隨著脫碳的進行,產生大量CO氣泡,在CO排出過程中,攪拌熔池促進化渣,同時脫除H、N和夾雜。u去除雜質:鐵水中P、S含量高,而鋼中P會造成“冷脆”,S造成“熱脆”。通常大多數鋼種對P、S含量均有嚴格要求,煉鋼必須脫除P、S等有害雜質。u去除氣體及夾雜物;在煉鋼過程中通過熔池沸騰(碳氧反應、底吹惰性氣體攪拌)脫除H、N和非金屬夾雜物。u脫氧合金化 u升溫(保證合適的出鋼溫度)。鐵水溫度一般在12501300,而鋼水的出鋼溫度一般在1650以上,才能順利澆注成鑄坯,因此煉鋼過程也是一個升溫過程。 轉爐煉鋼 converter stee

11、lmaking這種煉鋼法使用的氧化劑是氧氣。把氧氣鼓入熔融的生鐵里,使雜質硅、錳等氧化。在氧化的過程中放出大量的熱量 (含1%的硅可使生鐵的溫度升高200攝氏度),可使爐內達到足夠高的溫度。因此轉爐煉鋼不需要另外使用燃料。爐料主要為鐵水和造渣料(如石灰、石英、螢石等),為調整溫度,可加入廢鋼以及少量的冷生鐵塊和礦石等。 什么是轉爐煉鋼?什么是轉爐煉鋼? u耐火材料性質:分為堿性(用鎂砂或白云石為內襯)和酸性(用硅質材料為內襯);酸性轉爐不能去除生鐵中的硫和磷,須用優質生鐵,因而應用范圍受到限制。堿性轉爐適于用高磷生鐵煉鋼,曾在西歐得到較大發展。u氣體吹入爐內的部位:分為底吹、頂吹和側吹;u按吹

12、煉采用的氣體,分為空氣轉爐和氧氣轉爐。空氣吹煉的轉爐鋼,因含氮量高,質量不如平爐鋼,且原料有局限性,又不能多配廢鋼,未能像平爐那樣在世界范圍內廣泛采用。1952年氧氣頂吹轉爐問世,逐漸取代空氣吹煉的轉爐和平爐,現在已經成為世界上主要煉鋼方法。 轉爐的分類轉爐的分類當爐內溫度較高時,碳的主要氧化物是當爐內溫度較高時,碳的主要氧化物是COCO,約,約9090,同時有少量的碳與,同時有少量的碳與氧直接作用生產氧直接作用生產CO2CO2,或,或COCO從鋼液表面逸出后再與氧作用生產從鋼液表面逸出后再與氧作用生產CO2CO2,其總,其總量約量約1010。在轉爐冶煉過程的初期和末期,爐氣的發生量較少,爐內

13、溫度較低,在轉爐冶煉過程的初期和末期,爐氣的發生量較少,爐內溫度較低,COCO含量也較少,爐氣不具備回收價值。在冶煉中期,爐內溫度高達含量也較少,爐氣不具備回收價值。在冶煉中期,爐內溫度高達1400140016001600,爐氣的產生量大,且主要成分為,爐氣的產生量大,且主要成分為COCO,在這個冶煉過程,在這個冶煉過程中對爐氣凈化、回收、貯存,就形成轉爐煤氣。貯存的轉爐煤氣溫度一中對爐氣凈化、回收、貯存,就形成轉爐煤氣。貯存的轉爐煤氣溫度一般般7070,其中顯熱能約占,其中顯熱能約占1/51/5,潛熱能約占,潛熱能約占4/54/5。 煤氣凈化回收與利用技術按凈化方式分為濕法和干法煤氣凈化回收

14、與利用技術按凈化方式分為濕法和干法2 2大類大類干法系統包括煙氣冷卻凈化系統與煤氣回收系統。由活動煙罩捕集并經干法系統包括煙氣冷卻凈化系統與煤氣回收系統。由活動煙罩捕集并經汽化冷卻煙道冷卻至汽化冷卻煙道冷卻至16001600左右的轉爐煙氣,首先進入蒸發冷卻器降溫左右的轉爐煙氣,首先進入蒸發冷卻器降溫和初除塵,溫度降至和初除塵,溫度降至180180200200左右,進入靜電除塵器進行精除塵。左右,進入靜電除塵器進行精除塵。然后根據然后根據COCO含量、含量、O2O2含量由閥門切換站進行煤氣回收或放散操作。回收含量由閥門切換站進行煤氣回收或放散操作。回收期煤氣需經冷卻器二次冷卻,溫度降至期煤氣需經

15、冷卻器二次冷卻,溫度降至7070后進入煤氣柜回收;放散期后進入煤氣柜回收;放散期煤氣需點火燃燒,排放氣體的含塵濃度煤氣需點火燃燒,排放氣體的含塵濃度15mg/Nm315mg/Nm3。 煤氣回收工藝煤氣回收工藝 OG(濕法)工藝:冶煉中產生的近1450煤氣,通過冷卻煙道冷卻到約900后進入溢流文氏管,使煤氣中80%左右的固體顆粒脫離后進人重力脫水器脫水,煤氣溫度降至約70。在風機的抽引下煤氣流速突增并繼續進入RD文氏管,經水霧處理去除8m以上的固體顆粒后再水霧分離得到純凈的煤氣。系統設置有氣體分析儀,當煤氣合格(CO 35%、O22%)時三通閥切換至回收狀態,煤氣借助風機后的正壓,經水封逆止閥、

16、V型水封送入氣柜。如煤氣不合格則三通閥切換至放散狀態,經放散塔點火燃燒后排放到大氣中。 轉爐煉鋼是在轉爐里進行。轉爐的外形就像個梨,內壁有耐火磚,爐轉爐煉鋼是在轉爐里進行。轉爐的外形就像個梨,內壁有耐火磚,爐側有許多小孔(風口),壓縮空氣從這些小孔里吹爐內,又叫做側吹側有許多小孔(風口),壓縮空氣從這些小孔里吹爐內,又叫做側吹轉爐。開始時,轉爐處于水平,向內注入轉爐。開始時,轉爐處于水平,向內注入13001300攝氏度的液態生鐵,并攝氏度的液態生鐵,并加入一定量的生石灰,然后鼓入空氣并轉動轉爐使它直立起來。這時加入一定量的生石灰,然后鼓入空氣并轉動轉爐使它直立起來。這時液態生鐵表面劇烈的反應,

17、使鐵、硅、錳氧化液態生鐵表面劇烈的反應,使鐵、硅、錳氧化 (FeO,SiO2 , MnO,) (FeO,SiO2 , MnO,) 生生成爐渣,利用熔化的鋼鐵和爐渣的對流作用,使反應遍及整個爐內。成爐渣,利用熔化的鋼鐵和爐渣的對流作用,使反應遍及整個爐內。幾分鐘后,當鋼液中只剩下少量的硅與錳時,碳開始氧化,生成一氧幾分鐘后,當鋼液中只剩下少量的硅與錳時,碳開始氧化,生成一氧化碳(放熱)使鋼液劇烈沸騰。爐口由于溢出的一氧化炭的燃燒而出化碳(放熱)使鋼液劇烈沸騰。爐口由于溢出的一氧化炭的燃燒而出現巨大的火焰。最后,磷也發生氧化并進一步生成磷酸亞鐵。磷酸亞現巨大的火焰。最后,磷也發生氧化并進一步生成磷酸亞鐵。磷酸亞鐵再跟生石灰反應生成穩定的磷酸鈣和硫化鈣,一起成為爐渣。鐵再跟生石灰反應生成穩定的磷酸鈣和硫化鈣,一起成為爐渣。當磷與硫逐漸減少,火焰退落,爐口出現四氧化三鐵的褐色蒸汽時,當磷與硫逐漸減少,火焰退落,爐口出現四氧化三鐵的褐色蒸汽時,表明鋼已煉成。這時應立即停止鼓風,并把轉爐轉到水平位置,把鋼表明鋼已煉成。這時應立即停止鼓風,并把轉爐轉到水平位置,把鋼水傾至鋼水包里,再加脫氧劑進行脫氧。整個過程只需水傾至鋼水包里,再加脫氧劑進行脫氧。整個過程只需1515分鐘左右。分鐘

溫馨提示

- 1. 本站所有資源如無特殊說明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請聯系上傳者。文件的所有權益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網頁內容里面會有圖紙預覽,若沒有圖紙預覽就沒有圖紙。

- 4. 未經權益所有人同意不得將文件中的內容挪作商業或盈利用途。

- 5. 人人文庫網僅提供信息存儲空間,僅對用戶上傳內容的表現方式做保護處理,對用戶上傳分享的文檔內容本身不做任何修改或編輯,并不能對任何下載內容負責。

- 6. 下載文件中如有侵權或不適當內容,請與我們聯系,我們立即糾正。

- 7. 本站不保證下載資源的準確性、安全性和完整性, 同時也不承擔用戶因使用這些下載資源對自己和他人造成任何形式的傷害或損失。

最新文檔

- 臨床微生物檢驗新技術展望試題及答案

- 2025年注冊會計師考試法律知識考核試題及答案

- 銀行合規風險的評估工具試題及答案

- 項目管理中的信息溝通考量試題及答案

- 2024年高考理綜押題卷一無答案

- 項目管理經驗分享的考試考點試題及答案

- 行政管理師試題及答案解析技巧

- 項目輸出質量控制要素試題及答案

- 證券投資的法律框架知識試題及答案

- 微生物學術研究熱點試題及答案

- 2025年杭州市高三歷史4月二模質檢考試卷附答案解析

- Unit 3 Learning better (教學設計)-2024-2025學年人教PEP版(2024)英語三年級下冊

- 2025年煤炭生產經營單位(安全生產管理人員)證考試題庫及答案

- 萊蕪市人民醫院院區擴建工程項目可行性研究報告

- 2025年山東省淄博市張店區中考一模歷史試題(原卷版+解析版)

- 心肺復蘇知識培訓課件

- 職場溝通職場溝通與人際關系處理知到課后答案智慧樹章節測試答案2025年春山東管理學院

- 2025屆云南省昆明市高三下學期“三診一模”教學質量檢測歷史試題(含答案)

- 專題03 文言文閱讀【知識精講精研】高二語文下學期期中考點大串講(統編版選擇性必修下冊)

- 安全隱患報告獎勵制度

- 機動車檢測站試題及答案

評論

0/150

提交評論