版權(quán)說(shuō)明:本文檔由用戶提供并上傳,收益歸屬內(nèi)容提供方,若內(nèi)容存在侵權(quán),請(qǐng)進(jìn)行舉報(bào)或認(rèn)領(lǐng)

文檔簡(jiǎn)介

石油化工有毒、可燃介質(zhì)鋼制管道工程施工及驗(yàn)收規(guī)范SH3501-2011研討資料張奉忠中石化第十建設(shè)有限公司技術(shù)質(zhì)量部《石油化工有毒、可燃介質(zhì)鋼制管道工程施工及驗(yàn)收規(guī)范》SH3501-20111范圍本規(guī)范規(guī)定了石油化工工程中有毒、可燃介質(zhì)鋼制管道工程的施工、檢查和檢驗(yàn)要求。本規(guī)范適用于石油化工工程中公稱(chēng)壓力不大于PN420(CL2500),設(shè)計(jì)溫度-196℃~850℃的有毒、可燃介質(zhì)鋼制管道工程的施工及驗(yàn)收,不適用于長(zhǎng)輸管道和城鎮(zhèn)燃?xì)夤艿拦こ痰氖┕ぜ膀?yàn)收。2規(guī)范性引用文件下列文件中的條款通過(guò)本規(guī)范的引用而成為本規(guī)范的條款。凡是注日期的引用文件,其隨后所有的修改單(不包括勘誤的內(nèi)容)或修訂版均不適用于本規(guī)范。凡是不注日期的引用文件,其最新版適用于本規(guī)范。

國(guó)質(zhì)檢鍋[2003]248號(hào)

特種設(shè)備無(wú)損檢測(cè)人員考核與監(jiān)督管理規(guī)則

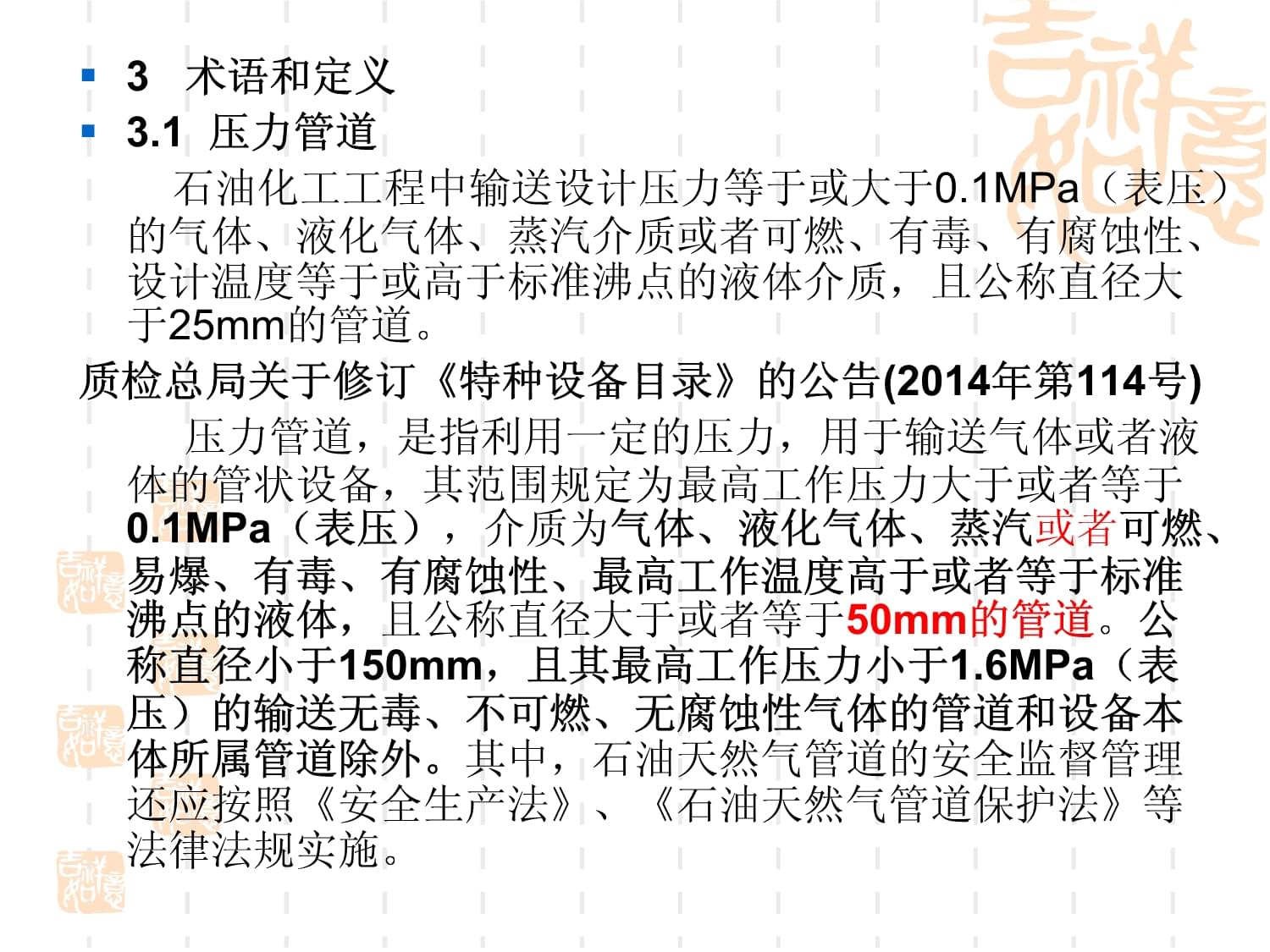

增加TSGZ8001-2013《特種設(shè)備無(wú)損檢測(cè)人員考核規(guī)則》3術(shù)語(yǔ)和定義3.1壓力管道

石油化工工程中輸送設(shè)計(jì)壓力等于或大于0.1MPa(表壓)的氣體、液化氣體、蒸汽介質(zhì)或者可燃、有毒、有腐蝕性、設(shè)計(jì)溫度等于或高于標(biāo)準(zhǔn)沸點(diǎn)的液體介質(zhì),且公稱(chēng)直徑大于25mm的管道。質(zhì)檢總局關(guān)于修訂《特種設(shè)備目錄》的公告(2014年第114號(hào))

壓力管道,是指利用一定的壓力,用于輸送氣體或者液體的管狀設(shè)備,其范圍規(guī)定為最高工作壓力大于或者等于0.1MPa(表壓),介質(zhì)為氣體、液化氣體、蒸汽或者可燃、易爆、有毒、有腐蝕性、最高工作溫度高于或者等于標(biāo)準(zhǔn)沸點(diǎn)的液體,且公稱(chēng)直徑大于或者等于50mm的管道。公稱(chēng)直徑小于150mm,且其最高工作壓力小于1.6MPa(表壓)的輸送無(wú)毒、不可燃、無(wú)腐蝕性氣體的管道和設(shè)備本體所屬管道除外。其中,石油天然氣管道的安全監(jiān)督管理還應(yīng)按照《安全生產(chǎn)法》、《石油天然氣管道保護(hù)法》等法律法規(guī)實(shí)施。3術(shù)語(yǔ)和定義3.4質(zhì)量證明書(shū):由制造廠生產(chǎn)部門(mén)以外的獨(dú)立授權(quán)部門(mén)或人員,按照標(biāo)準(zhǔn)及合同的規(guī)定,按批對(duì)交貨產(chǎn)品進(jìn)行檢驗(yàn)和試驗(yàn),并注明結(jié)果的檢驗(yàn)文件。

(與合格證的區(qū)別:本單位、不注明檢驗(yàn)結(jié)果。目前管子質(zhì)量證明書(shū)較好,彎頭、三通、法蘭等管件較差)在過(guò)去的諸多標(biāo)準(zhǔn)規(guī)范中,對(duì)質(zhì)量證明文件、質(zhì)量證明書(shū)和合格證等名詞是混淆不清的。本次修訂時(shí)引用了GB/T20801―2006的定義。在TSGD0001―2009《壓力管道安全技術(shù)監(jiān)察規(guī)程

工業(yè)管道》中對(duì)質(zhì)量證明文件、合格證和質(zhì)量證明書(shū)三者進(jìn)一步作了明確區(qū)分和規(guī)定:明確指出質(zhì)量證明文件應(yīng)該包括合格證和質(zhì)量證明書(shū)。管道元件制造單位應(yīng)當(dāng)按照管道元件的供貨批量,提供蓋有制造單位質(zhì)量檢驗(yàn)章的產(chǎn)品質(zhì)量證明文件,實(shí)行監(jiān)督檢驗(yàn)的管道元件,還應(yīng)當(dāng)提供特種設(shè)備檢驗(yàn)檢測(cè)機(jī)構(gòu)出具的監(jiān)督檢驗(yàn)證書(shū)。3術(shù)語(yǔ)和定義3.5標(biāo)志:在管道、管道組成件和支承件外表面或標(biāo)簽上所作的標(biāo)識(shí)符。

根據(jù)TSGD0001―2009《壓力管道安全技術(shù)監(jiān)察規(guī)程

工業(yè)管道》的規(guī)定:從產(chǎn)品標(biāo)志應(yīng)當(dāng)能追溯到產(chǎn)品質(zhì)量證明文件。所以標(biāo)志中應(yīng)包括可追溯標(biāo)識(shí)。3.6檢查:施工單位履行質(zhì)量控制職責(zé)的過(guò)程,即檢查人員按照相關(guān)規(guī)范和工程設(shè)計(jì)的要求,對(duì)材料、組成件以及加工、制作、安裝等過(guò)程進(jìn)行的檢測(cè)和試驗(yàn),并作好記錄和評(píng)價(jià)。包括抽樣檢查和局部檢查。3.7檢驗(yàn):由業(yè)主、總承包單位或獨(dú)立于管道施工單位以外的檢驗(yàn)機(jī)構(gòu),對(duì)產(chǎn)品或管道施工是否滿足規(guī)范和工程設(shè)計(jì)要求而進(jìn)行的驗(yàn)證過(guò)程。包括抽樣檢驗(yàn)和局部檢驗(yàn)。3.8脆性材料:延伸率小于14%的材料。脆性材料嚴(yán)禁參與氣壓試驗(yàn)(液壓試驗(yàn))3.9有毒介質(zhì):國(guó)家標(biāo)準(zhǔn)GB5044定義的毒性程度為極度危害、高度危害、中度危害和輕度危害流體的總稱(chēng)(SHA級(jí))。3.10可燃介質(zhì):國(guó)家標(biāo)準(zhǔn)GB50160和GB50016定義的可燃?xì)怏w和可燃液體的總稱(chēng)。(分為甲類(lèi)、乙類(lèi)、丙類(lèi)SHB級(jí))4總則4.1石油化工有毒、可燃介質(zhì)鋼制管道(以下簡(jiǎn)稱(chēng)管道)的施工應(yīng)符合本規(guī)范的規(guī)定。本規(guī)范未作明確規(guī)定的,應(yīng)符合設(shè)計(jì)文件和現(xiàn)行國(guó)家標(biāo)準(zhǔn)GB50517的規(guī)定。(設(shè)計(jì)優(yōu)先、檢驗(yàn)標(biāo)準(zhǔn)優(yōu)先,石化工程優(yōu)先執(zhí)行這兩個(gè)標(biāo)準(zhǔn))

SH3501-2011中對(duì)石油化工有毒、可燃介質(zhì)鋼制管道施工質(zhì)量驗(yàn)收未作明確規(guī)定,而GB50517中有要求的內(nèi)容包括:1.本規(guī)范未列入的術(shù)語(yǔ)。如工廠化預(yù)制、預(yù)制口、固定口等。2.管道組成件進(jìn)行尺寸抽樣檢查及其比例。3.當(dāng)管子成捆供貨時(shí)標(biāo)牌或標(biāo)簽內(nèi)容和數(shù)量的規(guī)定。4.閥體上應(yīng)有制造廠銘牌的規(guī)定。5.非金屬密封材料用于可燃介質(zhì)閥門(mén)密封面時(shí),質(zhì)量證明文件應(yīng)有防火試驗(yàn)結(jié)果的規(guī)定。6.對(duì)焊連接閥門(mén)的焊接接頭坡口進(jìn)行磁粉或滲透檢測(cè)規(guī)定。7.疏水閥在系統(tǒng)運(yùn)行時(shí)進(jìn)行檢查的規(guī)定。8.呼吸閥的驗(yàn)收要求。9.管子切口質(zhì)量的規(guī)定。10.管段預(yù)制宜采用工廠化預(yù)制施工方法的建議及尺寸偏差的規(guī)定。11.脫脂或其他化學(xué)處理后的預(yù)制管段、管道組成件,安裝前的檢查確認(rèn)。12.伴熱管安裝規(guī)定。13.管道組對(duì)時(shí)測(cè)量直線度的規(guī)定。14.焊接接頭熱處理時(shí)的熱電偶測(cè)溫計(jì)安置要求。15.熱處理時(shí)管道上的焊接閥門(mén)及不參加熱處理的元件等處于保護(hù)狀態(tài)的規(guī)定。16.熱處理后進(jìn)行管道安裝偏差的復(fù)查要求。17.鉻鉬合金鋼管道的射線檢測(cè)宜在熱處理后進(jìn)行的建議。18.鉻鉬合金鋼和標(biāo)準(zhǔn)抗拉強(qiáng)度下限值大于或等于540MPa等易產(chǎn)生延遲裂紋、再熱裂紋傾向材料,應(yīng)在焊接完成24h后進(jìn)行無(wú)損檢測(cè)的規(guī)定。4.5管道施工的焊工應(yīng)按TSGZ6002的規(guī)定進(jìn)行考試,并取得相應(yīng)資格證書(shū)。無(wú)損檢測(cè)人員應(yīng)按《特種設(shè)備無(wú)損檢測(cè)人員考核規(guī)則》進(jìn)行考核,并取得相應(yīng)資格證書(shū)。

☆《特種設(shè)備焊接操作人員考核細(xì)則》TSGZ6002-2010:第二十四條:《特種設(shè)備作業(yè)人員證》每四年復(fù)審一次。首次取得的合格項(xiàng)目在第一次復(fù)審時(shí),需要重新進(jìn)行考試;第二次以后(含第二次)復(fù)審時(shí),可以在合格項(xiàng)目范圍內(nèi)抽考。第二十九條:持證手工焊焊工或焊機(jī)操作工某焊接方法中斷特種設(shè)備焊接作業(yè)6個(gè)月以上,該手工焊焊工或焊機(jī)操作工若再使用該焊接方法進(jìn)行特種設(shè)備焊接作業(yè)前,應(yīng)當(dāng)復(fù)審抽考。☆《特種設(shè)備檢驗(yàn)檢測(cè)人員執(zhí)業(yè)注冊(cè)管理辦法》

第二條特種設(shè)備檢驗(yàn)檢測(cè)人員執(zhí)業(yè)注冊(cè)是指取得《特種設(shè)備檢驗(yàn)檢測(cè)人員證》的特種設(shè)備檢驗(yàn)檢測(cè)人員,由其聘用單位向中國(guó)特種設(shè)備檢驗(yàn)協(xié)會(huì)辦理注冊(cè)手續(xù)后,檢驗(yàn)檢測(cè)人員方能在聘用單位合法執(zhí)業(yè),其所從事的相應(yīng)特種設(shè)備檢驗(yàn)檢測(cè)活動(dòng)方被認(rèn)可。未經(jīng)注冊(cè)的特種設(shè)備檢驗(yàn)檢測(cè)人員不能在其執(zhí)業(yè)的單位出具的檢驗(yàn)檢測(cè)報(bào)告上簽字。☆《現(xiàn)場(chǎng)設(shè)備、工業(yè)管道焊接工程施工規(guī)范》GB50236-20113.0.2焊接責(zé)任人員和作業(yè)人員的資格及其職責(zé)應(yīng)符合下列規(guī)定:

1焊接技術(shù)人員應(yīng)由中專(zhuān)及以上專(zhuān)業(yè)學(xué)歷,并有一年以上焊接生產(chǎn)實(shí)踐的人員擔(dān)任。焊接技術(shù)人員應(yīng)負(fù)責(zé)焊接工藝評(píng)定,編制焊接工藝規(guī)程和焊接技術(shù)措施,進(jìn)行焊接技術(shù)和安全交底,指導(dǎo)焊接作業(yè),參與焊接質(zhì)量管理,處理焊接技術(shù)問(wèn)題,整理焊接技術(shù)資料。(施工單位)2焊接檢查人員應(yīng)由相當(dāng)于中專(zhuān)及以上焊接理論知識(shí)水平,并有一定的焊接經(jīng)驗(yàn)的人員擔(dān)任。焊接檢查人員應(yīng)對(duì)現(xiàn)場(chǎng)焊接作業(yè)進(jìn)行全面檢查和控制,負(fù)責(zé)確定焊縫檢測(cè)部位,評(píng)定焊接質(zhì)量,簽發(fā)檢查文件,參與焊接技術(shù)措施的審定。(施工、監(jiān)理、總承包)3焊接材料管理人員應(yīng)具備相關(guān)焊接材料的基本知識(shí),并應(yīng)負(fù)責(zé)焊接材料的入庫(kù)驗(yàn)收、保管、烘干、發(fā)放、回收等工作。無(wú)損檢測(cè)人員應(yīng)由國(guó)家授權(quán)的專(zhuān)業(yè)考核機(jī)構(gòu)考核合格的人員擔(dān)任,并應(yīng)按考核合格項(xiàng)目及權(quán)限,從事檢測(cè)和審核工作。無(wú)損檢測(cè)人員應(yīng)根據(jù)焊接質(zhì)檢人員確定的受檢部位進(jìn)行檢驗(yàn),評(píng)定焊縫質(zhì)量,簽發(fā)檢測(cè)報(bào)告,當(dāng)焊縫外觀不符合檢驗(yàn)要求時(shí)應(yīng)拒絕檢測(cè)。5焊工應(yīng)持有符合本規(guī)范第6章規(guī)定的相應(yīng)項(xiàng)目焊接技能評(píng)定合格證,且具備相應(yīng)的能力。焊工應(yīng)按規(guī)定的焊接工藝規(guī)程及焊接技術(shù)措施進(jìn)行施焊,當(dāng)工況條件不符合焊接工藝規(guī)程和焊接技術(shù)措施的要求時(shí),應(yīng)拒絕施焊。

6焊接熱處理人員應(yīng)經(jīng)專(zhuān)業(yè)培訓(xùn)。焊接熱處理人員應(yīng)按標(biāo)準(zhǔn)規(guī)范、熱處理作業(yè)指導(dǎo)書(shū)及設(shè)計(jì)文件中的有關(guān)規(guī)定進(jìn)行焊縫熱處理工作。3.0.3監(jiān)理單位和總承包單位應(yīng)配備有焊接責(zé)任人員。(新的要求)4.6管道分級(jí)除應(yīng)符合表1的規(guī)定外,還應(yīng)符合下列規(guī)定:a)輸送氧氣介質(zhì)管道的級(jí)別應(yīng)根據(jù)設(shè)計(jì)條件按本規(guī)范表1中乙類(lèi)可燃?xì)怏w介質(zhì)確定;在GB50016的規(guī)定中,屬于乙類(lèi)火災(zāi)危險(xiǎn)性的介質(zhì)主要是指不屬于甲類(lèi)火災(zāi)危險(xiǎn)性的氧化劑和化學(xué)易燃固體,以及助燃?xì)怏w(如氧氣)。

b)輸送毒性不同的混合介質(zhì)管道,應(yīng)根據(jù)有毒介質(zhì)的組成比例及其急性毒性指標(biāo)(LD50、LC50),采用加權(quán)平均法獲得混合物的急性毒性指標(biāo),然后按照毒性危害程度分級(jí)原則,以毒性危害級(jí)別最高者確定混合物的毒性危害級(jí)別,并據(jù)此劃分管道的級(jí)別;c)輸送同時(shí)具有毒性和可燃性的介質(zhì)管道,應(yīng)按本規(guī)范表1中SHA和SHB的規(guī)定分別劃分管道級(jí)別,并按兩者級(jí)別的較高者確定。

序號(hào)管道級(jí)別輸送介質(zhì)設(shè)計(jì)條件設(shè)計(jì)壓力MPa設(shè)計(jì)溫度℃1SHA1(1)極度危害介質(zhì)(苯除外)、光氣、丙烯腈——(2)苯、高度危害介質(zhì)(光氣、丙烯腈除外)、中度危害介質(zhì)、輕度危害介質(zhì)P≥10—4≤P<10t≥400—t<-292SHA2(3)苯、高度危害介質(zhì)(光氣、丙烯腈除外)4≤P<10-29≤t<400P<4t≥-293SHA3(4)中度危害、輕度危害介質(zhì)4≤P<10-29≤t<400(5)中度危害介質(zhì)P<4t≥-29(6)輕度危害介質(zhì)P<4t≥4004SHA4(7)輕度危害介質(zhì)P<4-29≤t<4005SHB1(8)甲類(lèi)、乙類(lèi)可燃?xì)怏w介質(zhì)和甲類(lèi)、乙類(lèi)、丙類(lèi)可燃液體介質(zhì)P≥10—4≤P<10t≥400—t<-296SHB2(9)甲類(lèi)、乙類(lèi)可燃?xì)怏w介質(zhì)和甲A類(lèi)、甲B類(lèi)可燃液體介質(zhì)4≤P<10-29≤t<400(10)甲A類(lèi)可燃液體介質(zhì)P<4t≥-297SHB3(11)甲類(lèi)、乙類(lèi)可燃?xì)怏w介質(zhì)、甲B類(lèi)可燃液體介質(zhì)、乙類(lèi)可燃液體介質(zhì)P<4t≥-29(12)乙類(lèi)、丙類(lèi)可燃液體介質(zhì)4≤P<10-29≤t<400(13)丙類(lèi)可燃液體介質(zhì)P<4t≥4008SHB4(14)丙類(lèi)可燃液體介質(zhì)P<4-29≤t<400注1:常見(jiàn)的毒性介質(zhì)和可燃介質(zhì)參見(jiàn)本規(guī)范的附錄A。注2:管道級(jí)別代碼的含義為:SH代表石油化工行業(yè)、A為有毒介質(zhì)、B為可燃介質(zhì)、數(shù)字為管道的質(zhì)量檢查等級(jí)。4.7表1中所列管道的質(zhì)量檢查等級(jí)除應(yīng)符合相應(yīng)管道級(jí)別的要求外,還應(yīng)符合下列規(guī)定:a)設(shè)計(jì)文件規(guī)定為劇烈循環(huán)工況管道的檢查等級(jí)為1級(jí):b)鉻鉬合金鋼、雙相不銹鋼管道的檢查等級(jí)不得低于2級(jí);c)奧氏體不銹鋼和設(shè)計(jì)文件要求低溫沖擊試驗(yàn)的碳鋼管道的檢查等級(jí)不得低于3級(jí)。(10%的抽檢比例)

本表中的管道分級(jí)已經(jīng)包含了質(zhì)量檢查等級(jí)的要求,但由于表中未體現(xiàn)材料和工作狀態(tài),根據(jù)GB/T20801的中要求在本條作出規(guī)定。GBT208016.1檢查等級(jí)6.1.1一般規(guī)定a)壓力管道的檢查等級(jí)分為Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ五個(gè)等級(jí),其中Ⅰ級(jí)最高,Ⅴ級(jí)最低;6.1.2按管道級(jí)別和劇烈循環(huán)工況確定管道檢查等級(jí):a)GC3級(jí)管道的檢查等級(jí)應(yīng)不低于Ⅴ級(jí);b)GC2級(jí)管道的檢查等級(jí)應(yīng)不低于Ⅳ級(jí);c)GC1級(jí)管道的檢查等級(jí)應(yīng)不低于Ⅱ級(jí);d)劇烈循環(huán)工況管道的檢查等級(jí)應(yīng)不低于Ⅰ級(jí)。6.1.3按材料類(lèi)別和公稱(chēng)壓力確定管道檢查等級(jí):b)除GC3級(jí)管道外,下列管道的檢查等級(jí)應(yīng)不低于Ⅲ級(jí):1)公稱(chēng)壓力不大于PN50的碳鋼(本規(guī)范要求沖擊試驗(yàn))管道;2)公稱(chēng)壓力不大于PN110的奧氏體不銹鋼管道。c)下列管道的檢查等級(jí)應(yīng)不低于Ⅱ級(jí):1)公稱(chēng)壓力大于PN50的碳鋼(本規(guī)范要求沖擊試驗(yàn))管道;2)公稱(chēng)壓力大于PN110的奧氏體不銹鋼管道;3)低溫含鎳鋼、鉻鉬合金鋼、雙相不銹鋼、鋁及鋁合金管道;劇烈循環(huán)條件:是指管道計(jì)算的最大位移應(yīng)力范圍超過(guò)0.8倍的許用位移應(yīng)力范圍,而且在管道組成件的壽命期間內(nèi)的當(dāng)量循環(huán)次數(shù)大于7000或由設(shè)計(jì)者確定的產(chǎn)生相等效果的條件。劇烈循環(huán)條件下的管道組成件應(yīng)滿足下列特殊要求:1、宜采用鍛造件或無(wú)縫管件。2、采用軋制焊接件時(shí),焊接接頭系數(shù)不應(yīng)小于0.9。3、采用鋼鑄件時(shí),鑄造質(zhì)量系數(shù)不應(yīng)小于0.9。4、不銹鋼管件的壁厚不得低于國(guó)家標(biāo)準(zhǔn)規(guī)定的最小壁厚。5、不應(yīng)選用大于DN40的承插焊接頭。6、螺紋連接僅限用于溫度及套管。7、不應(yīng)采用平焊法蘭,應(yīng)采用對(duì)焊法蘭,且法蘭連接的螺栓或螺柱應(yīng)采用合金鋼材料。8、斜接彎管的一條焊縫改變方向的角度不應(yīng)大于22.5°4.7輸送氧氣介質(zhì)管道的施工及驗(yàn)收除符合本規(guī)范的規(guī)定外,還應(yīng)符合現(xiàn)行國(guó)家標(biāo)準(zhǔn)GB16912的有關(guān)規(guī)定。5管道組成件和支承件的到貨驗(yàn)收(強(qiáng)調(diào)誰(shuí)接貨誰(shuí)驗(yàn)收)5.1一般規(guī)定5.1.1TSGD2001制造許可范圍內(nèi)的管道元件制造單位,應(yīng)具有質(zhì)量技術(shù)監(jiān)督行政部門(mén)頒發(fā)的相應(yīng)類(lèi)別的壓力管道元件制造許可證,產(chǎn)品上還應(yīng)具有許可標(biāo)志。(制造許可標(biāo)志)5.1.3管道組成件、彈簧支吊架、低摩擦管架、阻尼裝置及減振裝置等產(chǎn)品應(yīng)有質(zhì)量證明書(shū)。質(zhì)量證明書(shū)上應(yīng)有產(chǎn)品標(biāo)準(zhǔn)、設(shè)計(jì)文件和訂貨合同中規(guī)定的各項(xiàng)內(nèi)容和檢驗(yàn)、試驗(yàn)結(jié)果。驗(yàn)收時(shí)應(yīng)對(duì)質(zhì)量證明書(shū)進(jìn)行審查,并與實(shí)物標(biāo)志核對(duì)。無(wú)質(zhì)量證明書(shū)或與標(biāo)識(shí)不符的產(chǎn)品不得驗(yàn)收。對(duì)于供貨商《壓力管道安全技術(shù)監(jiān)察規(guī)程工業(yè)管道》要求:第十四條管道元件制造單位應(yīng)當(dāng)取得國(guó)家質(zhì)檢總局頒發(fā)的《特種設(shè)備制造許可證》,境內(nèi)企業(yè)制造的管道元件產(chǎn)品應(yīng)當(dāng)經(jīng)過(guò)特種設(shè)備檢驗(yàn)檢測(cè)機(jī)構(gòu)按照安全技術(shù)規(guī)范的要求進(jìn)行監(jiān)督檢驗(yàn)合格后,方可出廠。境外企業(yè)制造的管道元件其制造過(guò)程未經(jīng)上述監(jiān)督檢驗(yàn)時(shí),則應(yīng)當(dāng)在到達(dá)進(jìn)口口岸時(shí)進(jìn)行安全性能監(jiān)督檢驗(yàn)。

為保證進(jìn)口壓力管道元件的安全技術(shù)要求與境內(nèi)壓力管道元件的安全技術(shù)規(guī)范、標(biāo)準(zhǔn)一致,要求對(duì)境外制造單位首批進(jìn)口的壓力管道元件(焊接鋼管,燃?xì)庥镁垡蚁┕懿摹⒐芗y門(mén),膨脹節(jié)及密封元件等)按照我國(guó)規(guī)范和標(biāo)準(zhǔn)要求進(jìn)行型式試驗(yàn),合格后方準(zhǔn)使用。

關(guān)于質(zhì)量證明文件:《壓力管道安全技術(shù)監(jiān)察規(guī)程工業(yè)管道》TSGD0001-2009要求:第十八條

管道元件制造單位應(yīng)當(dāng)按管道元件供貨批量,提供蓋有制造單位質(zhì)量檢驗(yàn)章的產(chǎn)品質(zhì)量證明文件,實(shí)行監(jiān)督檢驗(yàn)的管道元件,還應(yīng)當(dāng)提供特種設(shè)備檢驗(yàn)檢測(cè)機(jī)構(gòu)出具的監(jiān)督檢驗(yàn)證書(shū)。管道組成件的質(zhì)量證明文件包括產(chǎn)品合格證和質(zhì)量證明書(shū)。產(chǎn)品合格證一般包括產(chǎn)品名稱(chēng)、編號(hào)、規(guī)格型號(hào)、執(zhí)行標(biāo)準(zhǔn)等(具體格式見(jiàn)B)。(制造廠簽發(fā))質(zhì)量證明書(shū)除包括產(chǎn)品合格證的內(nèi)容外,一般還應(yīng)當(dāng)包括以下內(nèi)容:(第三方簽發(fā))(一)材料化學(xué)成分;(二)材料及焊接接頭力學(xué)性能;(三)熱處理狀態(tài);(四)無(wú)損檢測(cè)結(jié)果;(五)耐壓試驗(yàn)結(jié)果(適用于有關(guān)安全技術(shù)規(guī)范及其相應(yīng)或者合同有規(guī)定的);(六)型式試驗(yàn)結(jié)果(適用于有型式試驗(yàn)要求的);(七)產(chǎn)品標(biāo)準(zhǔn)或者合同規(guī)定的其他檢驗(yàn)項(xiàng)目;(八)外協(xié)的半成品或者成品的質(zhì)量證明。

管道支承件應(yīng)當(dāng)按照有關(guān)安全技術(shù)規(guī)范及其相應(yīng)標(biāo)準(zhǔn)的規(guī)定,提供產(chǎn)品的質(zhì)量證明文件。產(chǎn)品合格證和質(zhì)量證明書(shū)應(yīng)當(dāng)有制造單位質(zhì)量檢驗(yàn)人員和質(zhì)量保證工程師簽章。第十九條

管道組成件應(yīng)當(dāng)逐件采用標(biāo)志進(jìn)行標(biāo)記。標(biāo)志內(nèi)容一般包括制造單位代號(hào)或者其相應(yīng)標(biāo)準(zhǔn)的要求。產(chǎn)品規(guī)格較小,無(wú)法標(biāo)記全部?jī)?nèi)容時(shí),可以采用標(biāo)簽或者按照相應(yīng)要求省略部分內(nèi)容。從產(chǎn)品標(biāo)志應(yīng)當(dāng)能追溯到產(chǎn)品質(zhì)量證明文件。

GB50235-2010《工業(yè)金屬管道工程施工規(guī)范》4.1.2管道元件和材料在使用前應(yīng)按國(guó)家現(xiàn)行有關(guān)標(biāo)準(zhǔn)和設(shè)計(jì)文件的規(guī)定核對(duì)其材質(zhì)、規(guī)格、型號(hào)、數(shù)量和標(biāo)識(shí),并應(yīng)進(jìn)行外觀質(zhì)量和幾何尺寸檢查驗(yàn)收,其結(jié)果應(yīng)符合設(shè)計(jì)文件和相應(yīng)產(chǎn)品標(biāo)準(zhǔn)的規(guī)定。管道元件和材料標(biāo)識(shí)應(yīng)清晰完整,并應(yīng)能夠追溯到產(chǎn)品質(zhì)量證明文件。目前對(duì)質(zhì)量證明文件的管理是比較差的,現(xiàn)場(chǎng)側(cè)重于合格證的收集,而對(duì)質(zhì)量證明書(shū)的收集重視不夠。現(xiàn)在的管道元件制造單位,在特種設(shè)備安全監(jiān)察局管理下比較規(guī)范,這些資料都有的,只要訂貨方提出要求,都能滿足。不要?jiǎng)t不給,因?yàn)榘l(fā)出去的管件并不一定是給壓力管道用。質(zhì)量證明書(shū)與產(chǎn)品標(biāo)識(shí)的對(duì)應(yīng)性(可追溯性)也是弱點(diǎn),目前的壓力管道,合格證的用途和所體現(xiàn)的可靠性是比較差的。要求:質(zhì)量證明書(shū)和實(shí)物應(yīng)該是一對(duì)一的,就像乘坐飛機(jī),一人對(duì)應(yīng)一票。我們現(xiàn)場(chǎng)要做的就是要如何采取措施保證質(zhì)量證明文件與材料的一一對(duì)應(yīng),并如何才能把這種一一對(duì)應(yīng)關(guān)系體現(xiàn)到竣工技術(shù)文件中。目前竣工資料中的合格證意義不大。5.1.4若對(duì)產(chǎn)品質(zhì)量證明書(shū)中的特性數(shù)據(jù)有異議,或產(chǎn)品不具備可追溯性,供貨方應(yīng)按相應(yīng)標(biāo)準(zhǔn)作補(bǔ)充試驗(yàn)或追溯到產(chǎn)品制造單位。問(wèn)題未解決前,該批產(chǎn)品不得驗(yàn)收。

質(zhì)量證明書(shū)中的特性數(shù)據(jù)有異議主要指特性數(shù)據(jù)與標(biāo)準(zhǔn)不符或異常,或特性數(shù)據(jù)不全等情況。補(bǔ)充檢查試驗(yàn)主要指力學(xué)性能試驗(yàn)和化學(xué)成分分析。

產(chǎn)品不具備可追溯性是指缺少可追溯標(biāo)識(shí),如質(zhì)量證明書(shū)上的批號(hào)與實(shí)物上的標(biāo)志不符等。到貨驗(yàn)收時(shí)發(fā)生上述情況時(shí),負(fù)責(zé)到貨驗(yàn)收的單位應(yīng)要求供貨方按相應(yīng)標(biāo)準(zhǔn)作補(bǔ)充檢查試驗(yàn)或追溯到產(chǎn)品制造單位。5.1.5管道組成件和支承件在使用前應(yīng)逐件進(jìn)行外觀檢查和尺寸規(guī)格確認(rèn),其表面質(zhì)量除應(yīng)符合產(chǎn)品標(biāo)準(zhǔn)規(guī)定外,尚應(yīng)符合下列要求:a)無(wú)裂紋、縮孔、夾渣、重皮等缺陷;b)銹蝕、凹陷及其他機(jī)械損傷的深度,不超過(guò)產(chǎn)品標(biāo)準(zhǔn)允許的壁厚負(fù)偏差;c)螺紋形式、坡口的形式和尺寸、密封面的加工粗糙度應(yīng)符合達(dá)到設(shè)計(jì)文件和產(chǎn)品標(biāo)準(zhǔn)要求;d)焊縫成形良好,且與母材圓滑過(guò)渡,不得有裂紋、未熔合、未焊透等缺陷;e)金屬波紋管膨脹節(jié)、彈簧支吊架等裝運(yùn)件或定位銷(xiāo)塊齊全完整,并無(wú)松動(dòng)現(xiàn)象。GB50517-20105.1.2管道組成件應(yīng)按相應(yīng)標(biāo)準(zhǔn)進(jìn)行表面質(zhì)量檢查和尺寸抽樣檢查。壓力管道組成件上應(yīng)有批號(hào)和TS許可標(biāo)志。尺寸抽檢數(shù)量應(yīng)為每批5%且不少于一件。檢查方法:目視檢查、測(cè)量檢查。GB50235-20104.1.2管道元件和材料在使用前應(yīng)按國(guó)家現(xiàn)行有關(guān)標(biāo)準(zhǔn)和設(shè)計(jì)文件的規(guī)定核對(duì)其材質(zhì)、規(guī)格、型號(hào)、數(shù)量和標(biāo)識(shí),并應(yīng)進(jìn)行外觀質(zhì)量和幾何尺寸檢查驗(yàn)收,其結(jié)果應(yīng)符合設(shè)計(jì)文件和相應(yīng)產(chǎn)品標(biāo)準(zhǔn)的規(guī)定。管道元件和材料標(biāo)識(shí)應(yīng)清晰完整,并應(yīng)能夠追溯到產(chǎn)品質(zhì)量證明文件。5.1.6鉻鉬合金鋼、含鎳低溫鋼、含鉬奧氏體不銹鋼管道組成件應(yīng)按本規(guī)范規(guī)定采用光譜分析或其他方法對(duì)主要合金元素含量進(jìn)行驗(yàn)證性檢驗(yàn),并作好記錄和標(biāo)志。5.2.6本規(guī)范第5.1.6條規(guī)定的管道組成件中的管子、管件的主要合金元素含量驗(yàn)證性檢驗(yàn),每批(同爐批號(hào)、同材質(zhì)、同規(guī)格)抽檢10%,且不少于1件。(如果設(shè)計(jì)要求對(duì)合金元素的詳細(xì)含量有要求,應(yīng)列出執(zhí)行的標(biāo)準(zhǔn))5.3.6本規(guī)范第5.1.6條規(guī)定的管道組成件中的閥門(mén),應(yīng)對(duì)其閥體、閥蓋及其連接螺栓的主要合金元素含量進(jìn)行驗(yàn)證性檢驗(yàn),每批(同批號(hào)、同材質(zhì)、同規(guī)格)抽檢10%,且不少于1件。(主要合金元素符合即可)GB50184-20114.0.2對(duì)于鉻鉬合金鋼、含鎳低溫鋼、不銹鋼、鎳及鎳合金、鈦及鈦合金材料的管道組成件,應(yīng)對(duì)材質(zhì)進(jìn)行抽樣檢驗(yàn),并作好標(biāo)識(shí)。檢驗(yàn)結(jié)果應(yīng)符合國(guó)家現(xiàn)行有關(guān)標(biāo)準(zhǔn)和設(shè)計(jì)文件的規(guī)定。檢驗(yàn)數(shù)量:每個(gè)檢驗(yàn)批(同爐批號(hào)、同型號(hào)規(guī)格、同時(shí)到貨,下同)抽查5%,且不少于一件

GB50517-20105.2.7鉻鉬合金鋼、含鎳低溫鋼、含鉬奧氏體不銹鋼、鎳及鎳基合金、鈦及鈦合金、鋯及鋯合金管子,應(yīng)采用光譜分析或其他方法進(jìn)行主要合金金屬元素驗(yàn)證性檢驗(yàn),抽檢數(shù)量應(yīng)為每批(同爐號(hào)、同批號(hào))5%且不少于一件。檢查方法:檢查檢驗(yàn)報(bào)告。(3501和50517只提同爐批號(hào)、同材質(zhì)、同規(guī)格,不提同時(shí)到貨的要求。不同時(shí)生產(chǎn)、從不同地方匯集的材料也可以同時(shí)由一個(gè)供應(yīng)商同時(shí)到貨)(50184、50235:同爐批號(hào)、同型號(hào)規(guī)格、同時(shí)到貨,下同)

驗(yàn)證性材料檢驗(yàn)(PMI)屬于材料入庫(kù)檢驗(yàn)的范疇,目的是通過(guò)規(guī)定的檢驗(yàn)(鑒別)確認(rèn)到貨材料符合訂貨合同的規(guī)定,所以是供方的責(zé)任。關(guān)于光譜分析的項(xiàng)目和精度,規(guī)定為主要合金(金屬)元素成分,而分析精度未予明確規(guī)定。原規(guī)范規(guī)定為“半定量”,本規(guī)范只規(guī)定“驗(yàn)證性檢驗(yàn)”。這是基于驗(yàn)證目的的考慮,只要達(dá)到確認(rèn)材料符合規(guī)定要求的目的,分析項(xiàng)目和精度可以不同。但分析精度最低應(yīng)達(dá)到半定量的要求。5.1.7設(shè)計(jì)文件有低溫沖擊試驗(yàn)要求的材料,產(chǎn)品質(zhì)量證明書(shū)應(yīng)有低溫沖擊試驗(yàn)結(jié)果,否則應(yīng)按現(xiàn)行國(guó)家標(biāo)準(zhǔn)GB/T229的規(guī)定進(jìn)行補(bǔ)項(xiàng)試驗(yàn)。5.1.8設(shè)計(jì)文件有晶間腐蝕傾向試驗(yàn)要求的不銹鋼材料,產(chǎn)品質(zhì)量證明書(shū)應(yīng)注明晶間腐蝕試驗(yàn)的結(jié)果,否則應(yīng)按現(xiàn)行國(guó)家標(biāo)準(zhǔn)GB/T4334的有關(guān)規(guī)定進(jìn)行補(bǔ)項(xiàng)試驗(yàn)。(強(qiáng)調(diào)設(shè)計(jì)文件的要求,50235同)5.1.9凡按規(guī)定作抽樣檢查、檢驗(yàn)的樣品中,若有一件不合格,應(yīng)按原規(guī)定數(shù)的兩倍抽檢,若仍有不合格,則該批管道組成件和支承件不得驗(yàn)收,(只有一次加倍)或?qū)υ撆a(chǎn)品進(jìn)行逐件驗(yàn)收檢查。但規(guī)定作合金元素驗(yàn)證性檢驗(yàn)的管道組成件如第一次抽檢不合格,則該批管道組成件不得驗(yàn)收。驗(yàn)收合格的管道組成件應(yīng)作好標(biāo)識(shí)。5.1.11管道組成件應(yīng)分區(qū)分類(lèi)存放。不銹鋼與碳鋼、鉻鉬合金鋼管道組成件不得接觸。5.2管子和管件的驗(yàn)收5.2.1管子和管件使用前,應(yīng)按要求核對(duì)質(zhì)量證明書(shū)、規(guī)格、數(shù)量和標(biāo)志。(以確認(rèn)其可追溯性)5.2.2管子的質(zhì)量證明書(shū)應(yīng)包括以下內(nèi)容:a)制造廠名稱(chēng)、合同號(hào);b)產(chǎn)品標(biāo)準(zhǔn)號(hào);c)鋼的牌號(hào);d)爐號(hào)、批號(hào)和訂貨合同規(guī)定的其他標(biāo)識(shí);e)品種名稱(chēng)、規(guī)格及質(zhì)量等級(jí);f)交貨狀態(tài)、重量和件數(shù);g)產(chǎn)品標(biāo)準(zhǔn)和訂貨合同規(guī)定的各項(xiàng)檢驗(yàn)結(jié)果;h)質(zhì)量檢查部門(mén)的印記。5.2.3管件的質(zhì)量證明書(shū)應(yīng)包括以下內(nèi)容:

a)制造廠名稱(chēng);

b)制造日期、批號(hào)及訂貨合同規(guī)定的其他標(biāo)識(shí);

c)產(chǎn)品名稱(chēng)、規(guī)格、材料、材料標(biāo)準(zhǔn)號(hào)及產(chǎn)品標(biāo)準(zhǔn)號(hào);

d)原材料化學(xué)成份和力學(xué)性能;

e)標(biāo)準(zhǔn)和訂貨合同規(guī)定的其他檢驗(yàn)試驗(yàn)結(jié)果;

f)質(zhì)量檢查部門(mén)的印記。5.2.4SHA1(1)及設(shè)計(jì)壓力等于或大于10MPa的管道用的管子質(zhì)量證明書(shū)中應(yīng)有超聲檢測(cè)結(jié)果,否則應(yīng)按現(xiàn)行國(guó)家標(biāo)準(zhǔn)GB/T5777的規(guī)定,逐根進(jìn)行補(bǔ)項(xiàng)試驗(yàn)。5.2.5管子和管件應(yīng)有清晰的標(biāo)志,其內(nèi)容包括制造廠代號(hào)或商標(biāo)、許可標(biāo)志、材料(牌號(hào)、規(guī)格、爐批號(hào))、產(chǎn)品編號(hào)等,并且應(yīng)當(dāng)符合安全技術(shù)規(guī)范及其相應(yīng)標(biāo)準(zhǔn)的要求。從產(chǎn)品標(biāo)志應(yīng)能追溯到產(chǎn)品質(zhì)量證明文件。GB50517:5.2.4當(dāng)管子成捆供貨時(shí),應(yīng)掛有二個(gè)標(biāo)牌或標(biāo)簽,標(biāo)牌或標(biāo)簽上應(yīng)有爐號(hào)、批號(hào)、重量或根數(shù)和制造日期。對(duì)到貨管子的包裝和驗(yàn)收要求,其標(biāo)志方法和內(nèi)容的要求,現(xiàn)行國(guó)家標(biāo)準(zhǔn)《鋼管的驗(yàn)收、包裝、標(biāo)志和質(zhì)量證明書(shū)》GB/T2101-2006有明確的規(guī)定。

5.2.7設(shè)計(jì)壓力等于或大于10MPa的管子和管件,外表面應(yīng)逐件進(jìn)行表面無(wú)損檢測(cè),且不得有線性缺陷。(沒(méi)提導(dǎo)磁性,盡量采用磁粉,不得已采用滲透)5.2.8SHA1級(jí)管道中設(shè)計(jì)壓力小于10MPa的輸送極度危害介質(zhì)(苯除外)和高度危害的光氣、丙烯腈介質(zhì)的管子和管件,每批應(yīng)抽5%且不少于1件,進(jìn)行表面無(wú)損檢測(cè),且不得有線性缺陷。抽樣檢測(cè)發(fā)現(xiàn)有超標(biāo)缺陷時(shí),應(yīng)按本規(guī)范第5.1.9條的規(guī)定處理。GB505175.2.6用于極度危害和設(shè)計(jì)壓力大于或等于10MPa的管子,當(dāng)外徑大于15mm時(shí),應(yīng)對(duì)管子外表面進(jìn)行驗(yàn)證性檢驗(yàn),導(dǎo)磁性鋼管應(yīng)用磁粉檢測(cè)、非導(dǎo)磁性鋼管應(yīng)用滲透檢測(cè)。抽檢數(shù)量應(yīng)為每批5%且不少于一根,檢測(cè)結(jié)果應(yīng)符合國(guó)家現(xiàn)行標(biāo)準(zhǔn)《承壓設(shè)備無(wú)損檢測(cè)第4部分:磁粉檢測(cè)》JB/T4730.4的Ⅰ級(jí)、《承壓設(shè)備無(wú)損檢測(cè)第5部分:滲透檢測(cè)》JB/T4730.5的Ⅰ級(jí)。5.2.9管子及管件經(jīng)磁粉檢測(cè)或滲透檢測(cè)發(fā)現(xiàn)的表面超標(biāo)缺陷允許修磨,修磨后的實(shí)際壁厚不得小于管子公稱(chēng)壁厚的90%,且不應(yīng)小于相應(yīng)產(chǎn)品標(biāo)準(zhǔn)規(guī)定的最小壁厚。(為實(shí)測(cè)所得或取名義厚度減去材料厚度負(fù)偏差

)GB50235-20104.3.1GC1級(jí)管道和C類(lèi)流體管道中,輸送毒性程度為極度危害介質(zhì)或設(shè)計(jì)壓力大于或等于10MPa的管子、管件,應(yīng)進(jìn)行外表面磁粉或滲透檢測(cè),檢測(cè)方法和缺陷評(píng)定應(yīng)符合國(guó)家現(xiàn)行標(biāo)準(zhǔn)《承壓設(shè)備無(wú)損檢測(cè)》JB/T4730的有關(guān)規(guī)定。經(jīng)磁粉或滲透檢測(cè)發(fā)現(xiàn)的表面缺陷應(yīng)進(jìn)行修磨,修磨后的實(shí)際壁厚不得小于管子名義壁厚的90%,且不得小于設(shè)計(jì)壁厚。(設(shè)計(jì)壁厚:計(jì)算厚度+腐蝕余量+機(jī)械加工深度)5.3閥門(mén)驗(yàn)收5.3.1閥門(mén)的質(zhì)量證明書(shū)應(yīng)包括以下內(nèi)容:a)產(chǎn)品名稱(chēng)或型號(hào);b)公稱(chēng)壓力、公稱(chēng)通徑和適用溫度;c)閥門(mén)主要部件材料;d)產(chǎn)品出廠編號(hào)和訂貨合同規(guī)定的其他標(biāo)識(shí);e)依據(jù)標(biāo)準(zhǔn)、檢驗(yàn)結(jié)論及檢驗(yàn)日期;f)產(chǎn)品標(biāo)準(zhǔn)和訂貨合同規(guī)定的各項(xiàng)檢驗(yàn)結(jié)果;g)質(zhì)量檢查部門(mén)的印記。GB50517-20105.3.4設(shè)計(jì)文件要求進(jìn)行晶間腐蝕試驗(yàn)的閥門(mén),質(zhì)量證明文件應(yīng)有晶間腐蝕試驗(yàn)結(jié)果。5.3.5非金屬密封材料用于可燃介質(zhì)閥門(mén)密封面時(shí),質(zhì)量證明文件應(yīng)有防火試驗(yàn)的結(jié)果。(50235和50184對(duì)此沒(méi)有要求)5.3.2設(shè)計(jì)文件要求做低溫密封試驗(yàn)的閥門(mén),應(yīng)有制造單位的低溫密封性試驗(yàn)的合格證明。(現(xiàn)場(chǎng)不具備復(fù)檢條件)5.3.3低溫閥門(mén)、用于極度危害介質(zhì)(苯除外)和光氣、丙烯腈介質(zhì)的閥門(mén)以及設(shè)計(jì)壓力等于或大于10MPa的閥門(mén),其焊縫或閥體、閥蓋等承壓部件,應(yīng)有相應(yīng)標(biāo)準(zhǔn)規(guī)定的無(wú)損檢測(cè)合格證明。SH/T3064-2003《石油化工鋼制通用閥門(mén)選用、檢驗(yàn)及驗(yàn)收》4閥門(mén)檢驗(yàn)與驗(yàn)收

4.1.1用于SH3059規(guī)定的SHA級(jí)管道閥門(mén)的閥體、閥蓋等受壓鑄鋼件的射線透照檢測(cè)、質(zhì)量評(píng)級(jí)及驗(yàn)收應(yīng)按JB/T6440《閥門(mén)受壓鑄鋼件

射線照相檢測(cè)》的規(guī)定進(jìn)行。檢查部位由制造廠根據(jù)下列情況確定:4.1.1.1鑄鋼件在凝固過(guò)程中易產(chǎn)生缺陷和鑄鋼件的熱節(jié)部位;4.1.1.2應(yīng)力集中區(qū)域;4.1.1.3承壓能力薄弱的部位。4.1.3SH3059規(guī)定的SHA級(jí)管道閥門(mén)的焊縫應(yīng)按按JB4730《承壓設(shè)備無(wú)損檢測(cè)》的規(guī)定進(jìn)行射線透照檢測(cè),射線透照檢測(cè)質(zhì)量等級(jí)不得低于AB級(jí),焊接接頭Ⅱ級(jí)為合格。4.1.4低溫閥門(mén)的檢查和無(wú)損檢測(cè)應(yīng)符合JB/T7749《低溫閥門(mén)技術(shù)條件》的規(guī)定。5.3.4閥門(mén)上應(yīng)有制造廠名稱(chēng)、閥門(mén)型號(hào)、公稱(chēng)壓力、公稱(chēng)通徑、許可標(biāo)志和產(chǎn)品生產(chǎn)編號(hào)等標(biāo)志。GB50517-20105.3.2閥體上應(yīng)有制造廠銘牌,銘牌上應(yīng)有下列標(biāo)識(shí),且應(yīng)符合設(shè)計(jì)文件的規(guī)定(殼體上無(wú)法標(biāo)示的內(nèi)容要標(biāo)注在銘牌上)制造廠名稱(chēng);閥門(mén)型號(hào);公稱(chēng)壓力;公稱(chēng)直徑;產(chǎn)品編號(hào)。(與產(chǎn)品質(zhì)量證明文件的對(duì)應(yīng),體現(xiàn)一一對(duì)應(yīng)關(guān)系)5.3.5閥門(mén)應(yīng)按設(shè)計(jì)文件中的“閥門(mén)規(guī)格書(shū)”,對(duì)閥門(mén)產(chǎn)品質(zhì)量證明書(shū)中標(biāo)明的閥體材料、特殊要求的填料及墊片進(jìn)行核對(duì)。若不符合要求,該批閥門(mén)不得使用。(50235未提此要求)GB50517-20105.3.8對(duì)焊連接閥門(mén)的焊接接頭坡口,應(yīng)按規(guī)定進(jìn)行磁粉或滲透檢測(cè):1、標(biāo)準(zhǔn)抗拉強(qiáng)度下限值大于或等于540MPa鋼及鉻鉬合金鋼的坡口應(yīng)進(jìn)行100%檢測(cè);2、設(shè)計(jì)溫度低于-29℃的非奧氏體不銹鋼坡口抽檢數(shù)量應(yīng)為5%且不得少于一個(gè)。(3501雖然沒(méi)有此規(guī)定但也要注意執(zhí)行)5.3.6本規(guī)范第5.1.6條規(guī)定的管道組成件中的閥門(mén),應(yīng)對(duì)其閥體、閥蓋及其連接螺栓的主要合金元素含量進(jìn)行驗(yàn)證性檢驗(yàn),每批(同批號(hào)、同材質(zhì)、同規(guī)格)抽檢10%,且不少于1件。(主要合金元素符合即可)5.3.7閥門(mén)應(yīng)逐個(gè)按照國(guó)家現(xiàn)行規(guī)范SH3518的規(guī)定進(jìn)行閥體(含閥門(mén)夾套)壓力試驗(yàn)和密封面密封試驗(yàn)。到制造廠逐件見(jiàn)證壓力試驗(yàn)并有見(jiàn)證試驗(yàn)記錄的閥門(mén),可以免除壓力試驗(yàn)。(新增此內(nèi)容。235沒(méi)有)GB50517-20105.3.13閥門(mén)液壓試驗(yàn)介質(zhì)可選用工業(yè)用水、煤油或黏度不高于水的非腐蝕性液體;氣體試驗(yàn)介質(zhì)可選用空氣或惰性氣體。奧氏體不銹鋼閥門(mén)用水試驗(yàn)時(shí),水中的氯化物含量不得超過(guò)100mg/l,試驗(yàn)合格后應(yīng)立即將水漬清除干凈。GB20801.45.4.2閥門(mén)殼體的試驗(yàn)壓力應(yīng)為1.5倍公稱(chēng)壓力,密封試驗(yàn)宜按公稱(chēng)壓力進(jìn)行。保壓時(shí)間和密封面泄漏率應(yīng)符合相應(yīng)標(biāo)準(zhǔn)的規(guī)定。試驗(yàn)合格的閥門(mén)應(yīng)填寫(xiě)閥門(mén)試驗(yàn)記錄。

不銹鋼閥門(mén)水壓試驗(yàn)時(shí),水中的氯離子含量不得超過(guò)100ppm。GB502354.2.3閥門(mén)的殼體壓力試驗(yàn)和密封試驗(yàn)應(yīng)以潔凈水為介質(zhì)。不銹鋼(不只是奧氏體)閥門(mén)試驗(yàn)時(shí),水中的氯離子含量不得超過(guò)25×10-6(25ppm)。試驗(yàn)合格后應(yīng)立即將水漬清除干凈。當(dāng)有特殊要求時(shí),試驗(yàn)介質(zhì)應(yīng)符合設(shè)計(jì)文件的規(guī)定。(25ppm在某些地區(qū)不易達(dá)到要求,自來(lái)水超標(biāo),沿海地區(qū)地下水也超標(biāo)。有實(shí)驗(yàn)證明超過(guò)50ppm就會(huì)產(chǎn)生腐蝕;考慮到試壓后可以把水清凈,與管道試壓相比放寬到100ppm)TSGD0001規(guī)定:5.3.8安全閥應(yīng)按設(shè)計(jì)文件和TSGZF001―2006的規(guī)定進(jìn)行調(diào)試。調(diào)壓時(shí)壓力應(yīng)平穩(wěn),啟閉試驗(yàn)不得少于3次。調(diào)試合格后,應(yīng)及時(shí)進(jìn)行鉛封。TSGZF001―2006《安全閥安全技術(shù)監(jiān)察規(guī)程》B4.3安裝前檢查安全閥安裝前,應(yīng)當(dāng)進(jìn)行宏觀檢查、整定壓力和封性試驗(yàn),有特殊要求時(shí),還應(yīng)當(dāng)進(jìn)行其他性能試驗(yàn)。(1)安全閥的校驗(yàn)項(xiàng)目包括整定壓力和密封試驗(yàn),有條件時(shí)可以校驗(yàn)回座壓力,整定壓力試驗(yàn)不得少于3次,每次都必須達(dá)到本規(guī)程及其相應(yīng)標(biāo)準(zhǔn)的合格要求。(2)安全閥的整定壓力和密封試驗(yàn)壓力,需要考慮到背壓得影響和校驗(yàn)時(shí)的介質(zhì)、溫度與設(shè)備運(yùn)行的差異,并且予以必要的修正;(2)經(jīng)校驗(yàn)合格的安全閥,需要及時(shí)重新鉛封,防止調(diào)整后的狀態(tài)發(fā)生改變,鉛封處一面為校驗(yàn)單位的代號(hào)標(biāo)識(shí),另一面為校驗(yàn)人員的代號(hào)標(biāo)識(shí);(3)鉛封處還必須掛有標(biāo)牌,標(biāo)牌上有校驗(yàn)機(jī)構(gòu)名稱(chēng)及代號(hào),校驗(yàn)編號(hào),安裝的設(shè)備編號(hào),整定壓力和下次校驗(yàn)日期;5.3.9試驗(yàn)合格的閥門(mén)應(yīng)作出標(biāo)識(shí),并填寫(xiě)閥門(mén)試驗(yàn)記錄。5.4法蘭、法蘭蓋及翻邊短節(jié)的驗(yàn)收5.4.1法蘭、法蘭蓋及翻邊短節(jié)的質(zhì)量證明書(shū)應(yīng)包括以下內(nèi)容:a)產(chǎn)品名稱(chēng)和標(biāo)準(zhǔn)號(hào);b)公稱(chēng)壓力、公稱(chēng)尺寸、密封面形式及壁厚(管表號(hào));c)材料牌號(hào)(代號(hào))及檢驗(yàn)試驗(yàn)結(jié)果;d)產(chǎn)品數(shù)量、批號(hào);e)質(zhì)量檢查部門(mén)的印記。5.4.2法蘭、法蘭蓋及翻邊短節(jié)的外觀檢查應(yīng)符合如下要求:b)法蘭和法蘭蓋的外緣應(yīng)有許可標(biāo)志;c)產(chǎn)品標(biāo)準(zhǔn)號(hào)、公稱(chēng)尺寸、公稱(chēng)壓力、材質(zhì)及密封面型式代號(hào),應(yīng)與質(zhì)量證明書(shū)相符。5.4.3本規(guī)范第5.1.6條規(guī)定的管道組成件中的法蘭、法蘭蓋和翻邊短節(jié),應(yīng)對(duì)其主要合金元素含量進(jìn)行驗(yàn)證性檢驗(yàn),每批抽檢10%,且不少于1件。5.5緊固件的驗(yàn)收5.5.1緊固件的質(zhì)量證明書(shū)內(nèi)容應(yīng)包括以下內(nèi)容:a)名稱(chēng)(包括產(chǎn)品等級(jí))、規(guī)格、尺寸、數(shù)量;b)材料牌號(hào)及檢驗(yàn)、試驗(yàn)結(jié)果;c)標(biāo)準(zhǔn)編號(hào);d)批號(hào)(或出廠日期);e)質(zhì)量檢查部門(mén)的印記。5.5.3緊固件應(yīng)有標(biāo)志,內(nèi)容應(yīng)包括制造廠標(biāo)識(shí)、材料代號(hào)、螺紋規(guī)格和公稱(chēng)長(zhǎng)度。按照SH3404《管法蘭用緊固件》的規(guī)定,緊固件標(biāo)志包括標(biāo)準(zhǔn)號(hào)、產(chǎn)品名稱(chēng)、公稱(chēng)直徑和長(zhǎng)度、材料牌號(hào)等,而緊固件實(shí)物上由于尺寸較小只規(guī)定在螺柱端部和螺母端面作材料代號(hào)和制造廠標(biāo)志。其余內(nèi)容如制造廠標(biāo)志、螺紋規(guī)格、公稱(chēng)長(zhǎng)度等)應(yīng)在標(biāo)簽中體現(xiàn)。5.5.4下列管道用的鉻鉬合金鋼螺柱和螺母應(yīng)采用光譜分析對(duì)其主要合金元素含量進(jìn)行驗(yàn)證性檢驗(yàn),每批抽檢5%。且不少于10件。a)設(shè)計(jì)壓力等于或大于10MPa;b)設(shè)計(jì)溫度低于-29℃;c)設(shè)計(jì)溫度等于或大于400℃。5.5.5設(shè)計(jì)壓力等于或大于10MPa管道用的鉻鉬合金鋼螺柱和螺母應(yīng)進(jìn)行硬度檢驗(yàn),每批抽檢不少于2件,硬度值應(yīng)在設(shè)計(jì)文件或產(chǎn)品標(biāo)準(zhǔn)規(guī)定的范圍內(nèi)。若有不合格,按本規(guī)范第5.1.9條的規(guī)定處理。5.5.6低溫管道用的鉻鉬合金鋼螺柱應(yīng)進(jìn)行低溫沖擊性能檢驗(yàn),每批抽檢不少于2根。試驗(yàn)結(jié)果應(yīng)符合設(shè)計(jì)文件或產(chǎn)品標(biāo)準(zhǔn)的要求。若有不合格,應(yīng)按本規(guī)范第5.1.9條的規(guī)定處理。5.6墊片的驗(yàn)收5.6.1墊片的產(chǎn)品合格證和標(biāo)志應(yīng)包括標(biāo)準(zhǔn)號(hào)、材質(zhì)、產(chǎn)品代號(hào)、公稱(chēng)壓力、公稱(chēng)直徑、墊片型式等內(nèi)容。5.6.3金屬環(huán)墊和透鏡墊應(yīng)逐件進(jìn)行硬度檢驗(yàn)。檢驗(yàn)位置應(yīng)避開(kāi)密封面,檢驗(yàn)結(jié)果應(yīng)符合設(shè)計(jì)文件或產(chǎn)品標(biāo)準(zhǔn)的規(guī)定。5.7金屬波紋管膨脹節(jié)的驗(yàn)收5.8爆破片的驗(yàn)收5.9阻火器的驗(yàn)收5.10管道支承件的驗(yàn)收以上為新版修訂增加的內(nèi)容,關(guān)鍵是材料質(zhì)量證明書(shū)的驗(yàn)收,和對(duì)照產(chǎn)品的一一對(duì)應(yīng)。對(duì)供應(yīng)部門(mén)驗(yàn)收的要求提高了6管道預(yù)制及安裝6.1管道預(yù)制6.1.1管道預(yù)制加工應(yīng)按現(xiàn)場(chǎng)審查確認(rèn)的單線圖(軸側(cè)圖)進(jìn)行,預(yù)制加工單線圖(軸側(cè)圖)上應(yīng)標(biāo)注管道編號(hào)、現(xiàn)場(chǎng)組焊位置和調(diào)節(jié)裕量。GB50517-20106.4.1管段預(yù)制宜采用工廠化預(yù)制施工方法,并應(yīng)按管道單線圖進(jìn)行,在管道單線圖上應(yīng)標(biāo)明管道編號(hào)、管段編號(hào)、焊接接頭編號(hào),并標(biāo)出預(yù)制口與固定口。術(shù)語(yǔ):工廠化預(yù)制是指在具有一定的加工能力和生產(chǎn)工藝相對(duì)固定的場(chǎng)所加工制作的過(guò)程。預(yù)制口是指可以轉(zhuǎn)動(dòng)工件進(jìn)行焊接作業(yè)的焊口。預(yù)制口:不是指預(yù)制階段的焊口,是轉(zhuǎn)動(dòng)口的改稱(chēng)6.1.2管道預(yù)制過(guò)程中應(yīng)核對(duì)并保留管道組成件的標(biāo)志,并做好標(biāo)志的移植。低溫鋼管道和不銹鋼管道組成件進(jìn)行標(biāo)志移植時(shí),不得使用鋼印作標(biāo)志。GB50517-20106.1.1管子切割前應(yīng)進(jìn)行標(biāo)識(shí)移植。低溫用鋼管、不銹鋼管、有色金屬管不得使用鋼印作標(biāo)識(shí)。對(duì)于鈦及鈦合金、鋯及鋯合金且不得使用含有鹵素或鹵化物材料的記號(hào)筆作標(biāo)識(shí)。(廠家保密配方)GB50235-20105.1.2管道元件在加工過(guò)程中,應(yīng)及時(shí)進(jìn)行標(biāo)記移植。低溫用鋼、不銹鋼及有色金屬不得使用硬印標(biāo)記。當(dāng)不銹鋼和有色金屬材料采用色碼標(biāo)記時(shí),印色不應(yīng)含有對(duì)材料產(chǎn)生損害的物質(zhì)。(模糊叫法)6.1.3碳鋼可采用機(jī)械加工或火焰方法切割。含鎳低溫鋼和鉻鉬合金鋼宜采用機(jī)械加工方法切割。不銹鋼應(yīng)采用機(jī)械加工或等離子方法切割。

若采用火焰或等離子切割,切割后應(yīng)采用機(jī)械加工或打磨方法消除熔渣和氧化皮,使表面平整并露出金屬光澤。6.1.4不銹鋼管和管件采用砂輪切割或修磨時(shí),應(yīng)使用專(zhuān)用砂輪片。

本規(guī)定是指所用的砂輪品種應(yīng)該適用于不銹鋼的打磨和切割,并不得在非不銹鋼材料的施工中使用,以避免在使用過(guò)程中對(duì)不銹鋼造成污染。6.1.5彎管最小彎曲半徑應(yīng)符合設(shè)計(jì)文件要求,當(dāng)設(shè)計(jì)文件未規(guī)定時(shí),應(yīng)符合表2的規(guī)定。6.1.6彎管制作后,表面不得有裂紋、過(guò)燒、分層、嚴(yán)重褶皺等缺陷。彎曲部位的最小壁厚不得小于管子公稱(chēng)壁厚的90%,且不得小于按名義壁厚負(fù)偏差計(jì)算的最小厚度。彎管處的最大外徑與最小外徑之差,應(yīng)符合下列規(guī)定:a)SHA1和SHB1級(jí)管道應(yīng)小于彎制前管子外徑的5%;b)其他等級(jí)管道應(yīng)小于彎制前管子外徑的8%;c)受外壓的彎管應(yīng)小于彎制前管子外徑的3%。6.1.7彎管制作后,直管段中心線偏差△不得大于1.5mm/m,且不得大于5mm(見(jiàn)圖1)。6.1.8鋼管熱彎或冷彎后的熱處理,應(yīng)符合下列要求:a)鋼管的熱彎溫度與熱彎后熱處理如設(shè)計(jì)文件未作規(guī)定,應(yīng)按表3的規(guī)定進(jìn)行;b)符合下列規(guī)定的鋼管冷彎后,應(yīng)進(jìn)行消除應(yīng)力熱處理:1)壁厚大于19mm的碳鋼和碳錳鋼鋼管;2)公稱(chēng)直徑大于100mm或壁厚大于13mm的鉻鉬合金鋼和含鎳低溫鋼鋼管;3)有應(yīng)力腐蝕的冷彎彎管;4)要求進(jìn)行沖擊試驗(yàn)的材料冷彎成形應(yīng)變率大于5%時(shí);

c)鋼管冷彎后的熱處理溫度應(yīng)符合表4的規(guī)定。

d)管子彎曲成形應(yīng)變率應(yīng)按式(1)和式(2)計(jì)算,計(jì)算后取兩者中的較大值:

6.1.9符合下列條件的彎管彎制后,應(yīng)逐件進(jìn)行磁粉檢測(cè)或滲透檢測(cè),并填寫(xiě)彎管加工記錄(參見(jiàn)附錄B)。若有線性缺陷應(yīng)予以修磨,修磨后的實(shí)際壁厚不應(yīng)小于相應(yīng)標(biāo)準(zhǔn)或設(shè)計(jì)文件規(guī)定的最小厚度:a)設(shè)計(jì)壓力等于或大于10MPa;b)輸送極度危害介質(zhì)(苯除外);c)輸送高度危害的光氣、丙烯腈介質(zhì)。

由于管子彎制過(guò)程中,容易出現(xiàn)表面缺陷。因此對(duì)壁厚有嚴(yán)格要求的條件下使用的彎管,規(guī)定彎制后應(yīng)逐件進(jìn)行檢測(cè)6.1.10經(jīng)熱處理的彎管應(yīng)在變形量較大的部位進(jìn)行硬度試驗(yàn),硬度值應(yīng)符合本規(guī)范表3或表4的規(guī)定。(原來(lái)無(wú)此要求,50235也沒(méi)有,是根據(jù)GB/T20801的規(guī)定,對(duì)彎管硬度試驗(yàn)的部位及硬度值要求加以明確)6.1.11除設(shè)計(jì)另有規(guī)定外,斜接彎頭的焊接接頭應(yīng)采用全焊透型式。

在有毒、可燃介質(zhì)管道中,由于裝置規(guī)模的不斷擴(kuò)大,斜接彎頭越來(lái)越多地使用在使用條件較苛刻的工況下,所以規(guī)定斜接彎頭的焊接接頭應(yīng)采用全焊透型式。但設(shè)計(jì)認(rèn)為無(wú)必要而另有規(guī)定者除外。6.1.12夾套管制作應(yīng)符合設(shè)計(jì)文件和國(guó)家現(xiàn)行標(biāo)準(zhǔn)SH/T3546的有關(guān)規(guī)定。

SH3545《石油化工夾套管施工及驗(yàn)收規(guī)范》6.1.13管道采用管端透鏡墊密封和螺紋法蘭連接時(shí),螺紋和管端密封面的加工、檢查應(yīng)符合設(shè)計(jì)文件和相關(guān)標(biāo)準(zhǔn)的規(guī)定,并有相應(yīng)的檢查記錄。

供貨時(shí)的質(zhì)量證明文件應(yīng)有執(zhí)行的標(biāo)準(zhǔn)6.1.14檢查合格后的管道預(yù)制組件應(yīng)有管道編號(hào)、管段號(hào)、焊縫號(hào)、焊工號(hào)、無(wú)損檢測(cè)標(biāo)識(shí)和材料標(biāo)識(shí)等標(biāo)志,且與單線圖(軸側(cè)圖)一致。其內(nèi)部不得有砂土、鐵屑、熔渣及其他雜物,并封閉。存放時(shí)應(yīng)防止損傷和污染。

方便性、正確性、可追溯性、將來(lái)開(kāi)車(chē)的安全性6.1.15現(xiàn)場(chǎng)制作的管道支吊架應(yīng)有材料質(zhì)量證明書(shū)。6.2管道安裝6.2.1管道安裝前,應(yīng)逐件清除管道組成件內(nèi)部的雜物。清除合格后,應(yīng)及時(shí)封閉。6.2.2管道上的開(kāi)孔應(yīng)在管段安裝前完成。當(dāng)在已安裝的管道上開(kāi)孔時(shí),管內(nèi)因切割而產(chǎn)生的異物應(yīng)清除干凈。(非常不容易磁鐵吸)

管道上的開(kāi)孔在管段安裝前完成便于內(nèi)部清理,對(duì)保持管內(nèi)清潔有利。當(dāng)現(xiàn)場(chǎng)難免出現(xiàn)在已安裝的管道上需要開(kāi)孔時(shí),本規(guī)范要求清除管內(nèi)因切割而產(chǎn)生的異物。6.2.3采用金屬環(huán)墊或透鏡墊密封的法蘭連接裝配前,法蘭環(huán)槽(或管端面)密封面與金屬環(huán)墊或透鏡墊應(yīng)作接觸線檢查。當(dāng)金屬環(huán)墊或透鏡墊在密封面上轉(zhuǎn)動(dòng)45°后,檢查接觸線不得有間斷現(xiàn)象,否則應(yīng)進(jìn)行研磨修理。6.2.4法蘭連接裝配時(shí),應(yīng)檢查法蘭密封面及墊片,不得有影響密封性能的劃痕、銹斑等缺陷存在。6.2.5連接法蘭的螺柱應(yīng)能在螺柱孔中順利通過(guò)。螺柱與螺母裝配時(shí)宜涂二硫化鉬油脂、石墨機(jī)油或石墨粉。緊固后的螺柱與螺母宜齊平。GB50517-20108.1.10法蘭連接螺栓安裝方向應(yīng)一致,螺栓緊固后應(yīng)與法蘭緊貼。需加墊圈時(shí),每個(gè)螺栓不應(yīng)超過(guò)一個(gè)。緊固后的螺栓與螺母宜齊平或露出1個(gè)—2個(gè)螺距。(更準(zhǔn)確)6.2.6法蘭連接螺柱應(yīng)對(duì)稱(chēng)順序擰緊。設(shè)計(jì)文件規(guī)定有預(yù)緊力或力矩的法蘭連接螺柱應(yīng)擰緊到預(yù)定值。使用測(cè)力扳手時(shí)應(yīng)預(yù)先經(jīng)過(guò)校驗(yàn),允許偏差為±5%。《壓力管道安全技術(shù)監(jiān)察規(guī)程工業(yè)管道》TSGD0001-2009:第三章:設(shè)計(jì)第五十三條:(七)GC1級(jí)管道以及有毒、可燃介質(zhì)管道,規(guī)定其法蘭接頭的緊固載荷和緊固程序,確保法蘭接頭的密封性能。(對(duì)設(shè)計(jì)的要求)第四章:安裝第七十七條:法蘭接頭的安裝應(yīng)當(dāng)符合本規(guī)程第五十三條(七)項(xiàng)的規(guī)定。(對(duì)安裝的要求)GB/T20801.3-2006:5.1.10.4:配對(duì)法蘭中一側(cè)為鑄鐵法蘭或銅法蘭時(shí),應(yīng)采用低強(qiáng)度緊固件,但以下情況除外:a)兩側(cè)法蘭的密封面均為全平面且采用全平面墊片的場(chǎng)合;b)規(guī)定了螺栓擰緊力矩和擰緊程序的場(chǎng)合。5.2.3.2:金屬法蘭與非金屬法蘭相連接時(shí),如果采用全平面型式以外的墊片時(shí),應(yīng)控制螺栓擰緊力矩,防止非金屬法蘭過(guò)載。6.2.7法蘭密封面間的平行度應(yīng)符合表5的規(guī)定。本條規(guī)定法蘭密封面間的平行度要求,但刪除了原規(guī)范關(guān)于法蘭間距的規(guī)定。6.2.8與轉(zhuǎn)動(dòng)機(jī)器(以下簡(jiǎn)稱(chēng)機(jī)器)連接的管道安裝應(yīng)符合下列要求:a)管道的重量和其他外力不得作用在機(jī)器上;b)管道的水平度或垂直度小于1mm/m。氣體壓縮機(jī)入口管道因水平偏差造成的坡度,應(yīng)坡向分液罐一側(cè);c)與機(jī)器連接的管道及其支、吊架安裝完畢后,應(yīng)卸下接管上的法蘭螺柱,在自由狀態(tài)下所有螺柱應(yīng)能在螺栓孔中順利通過(guò);d)法蘭密封面間的平行度及同心度,當(dāng)設(shè)計(jì)文件或制造廠文件未規(guī)定時(shí),應(yīng)符合表6的規(guī)定。6.2.9機(jī)器試車(chē)前,應(yīng)對(duì)管道與機(jī)器的連接法蘭進(jìn)行最終連接檢查。檢查時(shí),在聯(lián)軸器上架設(shè)百分表監(jiān)視其位移,然后松開(kāi)和擰緊法蘭連接螺柱進(jìn)行觀測(cè)。當(dāng)轉(zhuǎn)速大于6000r/min時(shí),其位移值應(yīng)小于0.02mm;當(dāng)轉(zhuǎn)速為3000r/min至6000r/min時(shí),其位移值應(yīng)小于0.05mm。這兩條是管道與機(jī)器連接時(shí)的法蘭裝配要求。表6保留原規(guī)范的所有規(guī)定。與GB50235的規(guī)定相比較,本標(biāo)準(zhǔn)增加了轉(zhuǎn)速<3000r/min時(shí)的法蘭裝配要求,因?yàn)檗D(zhuǎn)速小于3000r/min的轉(zhuǎn)動(dòng)機(jī)器在石化行業(yè)里比較普遍。管子與機(jī)器的法蘭連接處,要求在單機(jī)試車(chē)前在聯(lián)軸器上架表檢查確認(rèn)最終連接情況,目的是確認(rèn)法蘭連接對(duì)機(jī)器裝配精度未產(chǎn)生不良影響。此項(xiàng)要求只適用于轉(zhuǎn)速大于等于3000r/min的精密機(jī)器與管道的連接。6.2.10管道系統(tǒng)試運(yùn)行時(shí),高溫或低溫管道的連接螺柱,應(yīng)按下列規(guī)定進(jìn)行熱態(tài)緊固或冷態(tài)緊固:a)螺柱熱態(tài)緊固或冷態(tài)緊固作業(yè)的溫度應(yīng)符合表7的規(guī)定;b)熱態(tài)緊固或冷態(tài)緊固應(yīng)在緊固作業(yè)溫度穩(wěn)定后進(jìn)行;GB50517-20108.1.12管道系統(tǒng)試運(yùn)行時(shí),高溫或低溫管道的連接螺栓,應(yīng)按下列規(guī)定進(jìn)行熱態(tài)緊固或冷態(tài)緊固:2熱態(tài)緊固或冷態(tài)緊固宜在緊固作業(yè)溫度保持2h后進(jìn)行;c)緊固管道連接螺柱時(shí),管道的最大內(nèi)壓力應(yīng)符合下列規(guī)定:

1)當(dāng)設(shè)計(jì)壓力小于或等于6MPa時(shí),熱態(tài)緊固的最大內(nèi)壓力應(yīng)小于0.3MPa;

2)當(dāng)設(shè)計(jì)壓力大于6MPa時(shí),熱態(tài)緊固的最大內(nèi)壓力應(yīng)小于0.5MPa;

3)冷態(tài)緊固應(yīng)在卸壓后進(jìn)行;d)螺柱緊固應(yīng)有安全技術(shù)措施,保障操作人員的安全。6.2.11對(duì)于孔板、噴嘴、文丘里噴嘴和文丘里管等測(cè)流體流量的差壓裝置,上、下游直管段的長(zhǎng)度應(yīng)符合設(shè)計(jì)文件要求,且在此范圍內(nèi)的焊縫內(nèi)表面應(yīng)與管道內(nèi)表面平齊。

本規(guī)定是為了滿足儀表安裝工程的技術(shù)要求。6.2.12管道上儀表取源部件的安裝應(yīng)符合國(guó)家現(xiàn)行標(biāo)準(zhǔn)SH/T3521的有關(guān)規(guī)定。6.2.13設(shè)計(jì)文件有靜電接地要求的管道,應(yīng)對(duì)法蘭或螺紋連接接頭進(jìn)行電阻值測(cè)定。當(dāng)法蘭或螺紋連接接頭間電阻值大于0.03Ω時(shí),應(yīng)有導(dǎo)線跨接并符合國(guó)家現(xiàn)行標(biāo)準(zhǔn)SH3097和設(shè)計(jì)文件的有關(guān)規(guī)定。對(duì)地電阻值及接地位置應(yīng)符合設(shè)計(jì)文件要求。

GB/T20801(每對(duì)法蘭或螺紋接頭間電阻值大于0.03Ω)6.2.14不銹鋼管道靜電接地專(zhuān)用接地板應(yīng)采用不銹鋼板制作,接地引線不得與不銹鋼管直接連接。

6.2.15管道的靜電接地安裝完畢測(cè)試合格后,應(yīng)及時(shí)填寫(xiě)管道靜電接地測(cè)試記錄。

6.2.16“П”形補(bǔ)償器安裝,應(yīng)按設(shè)計(jì)文件規(guī)定進(jìn)行預(yù)拉伸或預(yù)壓縮,允許偏差為預(yù)伸縮量的10%,且不大于10mm。“П”形補(bǔ)償器水平安裝時(shí),平行臂和垂直臂的坡度應(yīng)符合設(shè)計(jì)文件的規(guī)定。

6.2.17管道預(yù)拉伸或預(yù)壓縮前應(yīng)具備下列條件:a)預(yù)拉伸或預(yù)壓縮區(qū)域內(nèi)固定支架間所有焊縫(預(yù)拉伸或預(yù)壓縮口除外)已焊接完畢,需熱處理的焊縫已作熱處理,并經(jīng)檢驗(yàn)合格;b)預(yù)拉伸或預(yù)壓縮區(qū)域支、吊架已安裝完畢,管子與固定支架已固定;c)預(yù)拉伸或預(yù)壓縮區(qū)域內(nèi)的所有連接螺柱已緊固。

6.2.18管道預(yù)拉伸或預(yù)壓縮時(shí),焊接接頭組對(duì)所使用的工、卡具,應(yīng)待該焊接接頭的焊接及熱處理工作完畢并經(jīng)檢驗(yàn)合格后,方可拆除。6.2.19金屬波紋管膨脹節(jié)安裝,應(yīng)按下列要求進(jìn)行:a)金屬波紋管膨脹節(jié)內(nèi)導(dǎo)流筒焊接固定端,在水平管道上應(yīng)位于介質(zhì)流入側(cè),在垂直管道上應(yīng)置于上部或按設(shè)計(jì)文件規(guī)定;b)金屬波紋管膨脹節(jié)應(yīng)與管道保持同軸,不得偏斜;c)不得利用金屬波紋管膨脹節(jié)的變形來(lái)調(diào)整或彌補(bǔ)管道的安裝偏差;d)在安裝過(guò)程中不得拆除或松開(kāi)金屬波紋管膨脹節(jié)的裝運(yùn)件。但在管道系統(tǒng)運(yùn)行前,應(yīng)按產(chǎn)品技術(shù)文件的要求拆除或松開(kāi)金屬波紋管膨脹節(jié)的裝運(yùn)件。6.2.20管道補(bǔ)償裝置安裝調(diào)試合格后,應(yīng)做好安裝記錄。

金屬波紋管膨脹節(jié)是管道系統(tǒng)熱補(bǔ)償?shù)闹匾考浒惭b質(zhì)量對(duì)管道在運(yùn)行中的柔性有很大影響。GB50235要求:

“安裝時(shí),波紋管膨脹節(jié)應(yīng)與管道保持同心,不得偏斜,應(yīng)避免安裝引起膨脹節(jié)的周向扭轉(zhuǎn)。在波紋管膨脹節(jié)的兩端應(yīng)合理設(shè)置導(dǎo)向及固定支座,管道的安裝誤差不得采用使管道變形或膨脹節(jié)補(bǔ)償?shù)姆椒ㄕ{(diào)整。

應(yīng)避免焊渣飛濺到波節(jié)上,不得在波節(jié)上焊接臨時(shí)支撐件,不得將鋼絲繩等吊裝索具直接綁扎在波節(jié)上,應(yīng)避免波節(jié)受到機(jī)械傷害。”6.2.21閥門(mén)安裝前,應(yīng)按設(shè)計(jì)文件核對(duì)其型號(hào),并應(yīng)按介質(zhì)流向確定其安裝方向。對(duì)安裝有特殊要求的閥門(mén)應(yīng)按設(shè)計(jì)文件要求或產(chǎn)品技術(shù)文件安裝。(新增的內(nèi)容,考慮到有些閥門(mén)的安裝方向和箭頭的方向不一致)6.2.22安全閥安裝應(yīng)符合下列規(guī)定:a)調(diào)校合格的安全閥,在搬運(yùn)和安裝過(guò)程中應(yīng)保護(hù)好鉛封;(雖沒(méi)有強(qiáng)調(diào)運(yùn)輸過(guò)程中要垂直放置,但要盡量做到)b)安全閥應(yīng)垂直安裝;c)安全閥入口加設(shè)的盲板或安全閥上的壓緊裝置在系統(tǒng)運(yùn)行前的所有工序完成后方可拆除。6.2.23爆破片應(yīng)安裝在相應(yīng)的夾持器內(nèi),并在系統(tǒng)運(yùn)行前的所有工序完成后安裝。安裝方向應(yīng)與產(chǎn)品技術(shù)文件或銘牌上箭頭指示方向相同。6.2.24管道中的阻火器應(yīng)按產(chǎn)品技術(shù)文件或銘牌上箭頭指示方向安裝。6.2.25安全液封應(yīng)垂直安裝,垂直度不應(yīng)超過(guò)1/1000,標(biāo)高允許偏差應(yīng)為±5mm。6.2.26支吊架位置及形式應(yīng)符合設(shè)計(jì)文件的規(guī)定。管道安裝時(shí),應(yīng)及時(shí)進(jìn)行支、吊架的固定和調(diào)整工作。支吊架安裝應(yīng)牢固,管子和支承面應(yīng)接觸良好。固定支架的安裝位置應(yīng)作好記錄。6.2.27不銹鋼管道與支吊架上碳鋼材料之間應(yīng)墊入不銹鋼薄板或氯離子含量不超過(guò)50mg/kg的非金屬材料隔離墊。

6.2.28吊桿應(yīng)垂直安裝。當(dāng)設(shè)計(jì)文件要求支吊架偏置安裝時(shí),偏置量和偏置方向應(yīng)符合設(shè)計(jì)文件的規(guī)定。6.2.29導(dǎo)向支架或滑動(dòng)支架的滑動(dòng)面應(yīng)潔凈平整,不得有歪斜和卡澀現(xiàn)象。管道隔熱層不得妨礙其位移。6.2.30彈簧支吊架應(yīng)按設(shè)計(jì)文件和產(chǎn)品技術(shù)文件的規(guī)定進(jìn)行安裝調(diào)整。定位銷(xiāo)或塊應(yīng)在試車(chē)前拆除。6.2.31支架與管道焊接時(shí),管子表面不得有咬邊現(xiàn)象。6.2.32管道安裝完畢后,支吊架的形式和位置應(yīng)按設(shè)計(jì)文件逐個(gè)核對(duì)。6.2.33管道系統(tǒng)安裝完畢后應(yīng)檢查材質(zhì)標(biāo)志。鉻鉬合金鋼、含鎳低溫鋼、含鉬奧氏體不銹鋼發(fā)現(xiàn)無(wú)標(biāo)志時(shí)應(yīng)采用光譜分析核查。6.2.34夾套管安裝應(yīng)符合國(guó)家現(xiàn)行標(biāo)準(zhǔn)SH/T3546的有關(guān)規(guī)定。6.2.35管道穿過(guò)建筑物的過(guò)墻套管時(shí),套管與管道之間的空隙應(yīng)采用不燃燒材料密封。管道上的焊縫不應(yīng)布置在套管內(nèi),與套管端部的距離不應(yīng)小于150mm。套管應(yīng)高出樓面或屋頂50mm,穿墻的套管長(zhǎng)度不得小于墻厚。穿過(guò)屋頂?shù)墓艿缿?yīng)有防水肩和防雨帽。6.2.36管道安裝的允許偏差應(yīng)符合表8的規(guī)定。7管道焊接7.1一般規(guī)定7.1.1管道施焊前,應(yīng)根據(jù)評(píng)定合格的焊接工藝指導(dǎo)書(shū)編制焊接工藝卡。焊工應(yīng)按焊接工藝卡施焊。關(guān)于焊接工藝評(píng)定:GB/T20801.4制作與安裝焊接工藝評(píng)定應(yīng)在本單位進(jìn)行。焊接工藝評(píng)定所用設(shè)備、儀表應(yīng)處于正常工作狀態(tài),金屬材料、焊接材料應(yīng)符合相應(yīng)標(biāo)準(zhǔn),由本單位操作技能熟練的焊接人員使用本單位設(shè)備焊接試件。GB50236-20115.0.7焊接工藝評(píng)定應(yīng)在本單位進(jìn)行。焊接工藝評(píng)定試件應(yīng)由本單位技能熟練的焊接人員施焊。檢測(cè)試驗(yàn)工作可委托有相應(yīng)資質(zhì)的檢測(cè)試驗(yàn)單位進(jìn)行。7.1.2焊工應(yīng)持有效的資格證書(shū),并在合格項(xiàng)目?jī)?nèi)從事管道的焊接。GB50236-20115焊工應(yīng)持有符合本規(guī)范第6章規(guī)定的相應(yīng)項(xiàng)目焊接技能評(píng)定合格證,且具備相應(yīng)的能力。焊工應(yīng)按規(guī)定的焊接工藝規(guī)程及焊接技術(shù)措施進(jìn)行施焊,當(dāng)工況條件不符合焊接工藝規(guī)程和焊接技術(shù)措施的要求時(shí),應(yīng)拒絕施焊。7.1.3焊材應(yīng)具有產(chǎn)品質(zhì)量證明書(shū)。焊條的藥皮不得有脫落或明顯裂紋。焊絲在使用前應(yīng)清除其表面的油污、銹蝕等。除焊條說(shuō)明書(shū)對(duì)庫(kù)存期另有規(guī)定外,庫(kù)存期不宜超過(guò)一年,超過(guò)一年的焊條應(yīng)檢查外觀并進(jìn)行工藝性能試驗(yàn),符合要求后方可使用。GB/T20801.4制作與安裝:7.2焊接材料7.2.3庫(kù)存期超過(guò)規(guī)定期限的焊條、焊劑及藥芯焊絲,應(yīng)經(jīng)復(fù)驗(yàn)合格后方可使用。焊接材料庫(kù)存的規(guī)定期限應(yīng)在焊接材料質(zhì)量證明書(shū)或說(shuō)明書(shū)上注明,并應(yīng)符合以下規(guī)定:a)酸性焊接材料及防潮包裝密封良好的低氫型焊接材料的規(guī)定期限一般為兩年;b)石墨型焊接材料及其他焊接材料的規(guī)定期限一般為一年。GB50517-20107.1.3焊條的藥皮不得有受潮、脫落或明顯裂紋,焊芯不得銹蝕。庫(kù)存期超過(guò)一年的焊條應(yīng)檢查外觀并進(jìn)行工藝性能試驗(yàn),符合要求后方可使用。焊條的庫(kù)存期應(yīng)按該批焊條的生產(chǎn)日期開(kāi)始計(jì)算。焊條焊接工藝性能試驗(yàn)時(shí),首先應(yīng)檢查焊條焊芯不得有銹蝕現(xiàn)象,藥皮不應(yīng)有影響焊條質(zhì)量的缺陷。然后進(jìn)行焊條的焊接試驗(yàn),試驗(yàn)時(shí),電弧應(yīng)穩(wěn)定;飛濺、煙塵無(wú)異常現(xiàn)象;焊縫成型良好,焊后未產(chǎn)生氣孔、裂紋等缺陷。焊接工藝性能試驗(yàn)合格后應(yīng)做好記錄。NB/T47018.1承壓設(shè)備焊接材料訂貨技術(shù)條件—采購(gòu)?fù)▌t

4基本要求4.1承壓設(shè)備用焊接材料的經(jīng)銷(xiāo)商,應(yīng)經(jīng)焊接材料生產(chǎn)商(以下簡(jiǎn)稱(chēng)生產(chǎn)商)許可,生產(chǎn)商負(fù)責(zé)對(duì)經(jīng)銷(xiāo)商進(jìn)行培訓(xùn)與考核。4.2生產(chǎn)商或經(jīng)銷(xiāo)商應(yīng)向焊接材料使用單位提供焊接材料質(zhì)量證明書(shū)原件。允許經(jīng)銷(xiāo)商提供復(fù)印件,但應(yīng)加蓋經(jīng)銷(xiāo)商檢驗(yàn)章和檢驗(yàn)人員章。6質(zhì)量證明書(shū)6.1生產(chǎn)商應(yīng)當(dāng)保證出廠產(chǎn)品符合本標(biāo)準(zhǔn)的規(guī)定和訂貨合同要求。6.2生產(chǎn)商在產(chǎn)品質(zhì)量證明書(shū)中檢驗(yàn)項(xiàng)目應(yīng)不少于表2的規(guī)定,并填寫(xiě)實(shí)際檢驗(yàn)結(jié)果,其余項(xiàng)目應(yīng)保證合格。NB/T47018.2-47018.7承壓設(shè)備焊接材料訂貨技術(shù)條件焊材的說(shuō)明書(shū)以及質(zhì)量證明書(shū)上應(yīng)標(biāo)有“承壓設(shè)備用鋼焊條“、“承壓設(shè)備用氣體保護(hù)焊鋼焊絲(填充絲)”、“承壓設(shè)備用埋弧焊鋼焊絲(焊劑)”字樣和產(chǎn)品標(biāo)識(shí)“NB/T47018”NB/T47018.2-47018.7焊材的標(biāo)識(shí)1.焊條(每包、每箱)、焊絲(填充絲)、焊劑的內(nèi)外包裝上應(yīng)印有“承壓設(shè)備用鋼焊條“、“承壓設(shè)備用氣體保護(hù)焊鋼焊絲(填充絲)”、“承壓設(shè)備用埋弧焊鋼焊絲(焊劑)”、2.鋼焊條應(yīng)在靠近焊條夾持端的藥皮上印有產(chǎn)品標(biāo)識(shí)“NB/T47018”,在正常的焊接操作前后應(yīng)清晰可辨。7.1.4焊條應(yīng)按說(shuō)明書(shū)的要求進(jìn)行烘烤,并在使用過(guò)程中保持干燥。7.1.5對(duì)于無(wú)預(yù)熱要求的鋼種,當(dāng)焊接環(huán)境溫度低于0℃或焊件溫度低于-18℃時(shí),應(yīng)對(duì)焊件進(jìn)行預(yù)熱,預(yù)熱范圍為坡口中心兩側(cè)各不小于壁厚的5倍,且不少于100mm,預(yù)熱的溫度不低于15℃。目的是消除由于低溫在焊件表面形成水分影響焊接質(zhì)量,改善施焊環(huán)境。

7.1.6管道的施焊環(huán)境若出現(xiàn)下列情況之一時(shí),應(yīng)采取防護(hù)措施,否則,應(yīng)停止焊接工作。a)焊條電弧焊焊接時(shí),風(fēng)速等于或大于8m/s;b)氣體保護(hù)焊焊接時(shí),風(fēng)速等于或大于2m/s;c)相對(duì)濕度大于90%;d)下雨或下雪時(shí)露天作業(yè)。測(cè)量范圍為焊弧周?chē)?米范圍7.1.7鎢極氬弧焊宜用鈰鎢棒。使用氬氣的純度應(yīng)在99.99%以上。7.1.8管道不得使用氧乙炔焰焊接。限制有毒可燃介質(zhì)管道使用氧乙炔焰焊接是因?yàn)檫@種焊接方法容易引起接頭金屬過(guò)熱而產(chǎn)生魏氏組織,(焊接過(guò)程升溫慢,造成晶粒粗大)影響焊接接頭性能,對(duì)有毒可燃介質(zhì)管道安全使用不利。其他規(guī)范對(duì)此沒(méi)有要求。7.2焊前準(zhǔn)備與接頭組對(duì)7.2.1管道焊縫的設(shè)置應(yīng)便于焊接、熱處理及檢驗(yàn),并應(yīng)符合下列要求:

a)除采用定型彎頭外,管道焊縫的中心與彎管起彎點(diǎn)的距離不應(yīng)小于管子外徑,且不小于100mm;

b)管道焊縫不宜在管托的范圍內(nèi),若焊縫被管托覆蓋,則被覆蓋的焊縫部位應(yīng)進(jìn)行100%射線檢測(cè)。需要熱處理的焊縫,外側(cè)距支、吊架邊緣的凈距離宜大于焊縫寬度的5倍,且不小于100mm;(大規(guī)格焊制管道不可避免)

c)除定型管件外,直管段上兩條對(duì)接焊縫間的距離,不應(yīng)小于3倍焊件的厚度,需焊后熱處理時(shí),不應(yīng)小于6倍焊件的厚度,且應(yīng)符合下列要求:

1)管道公稱(chēng)直徑小于150mm時(shí),焊縫間的距離不小于外徑,且不小于50mm;(較GB20801嚴(yán))

2)管道公稱(chēng)直徑大于或等于150mm時(shí),焊縫間的距離不小于150mm;d)在焊接接頭及其邊緣上不宜開(kāi)孔。若開(kāi)孔時(shí),應(yīng)對(duì)開(kāi)孔中心1.5倍開(kāi)孔直徑范圍內(nèi)的焊接接頭進(jìn)行100%射線檢測(cè),其合格標(biāo)準(zhǔn)符合相應(yīng)的管道級(jí)別要求;(大規(guī)格焊制管道不可避免)

e)卷管環(huán)向焊接接頭對(duì)口時(shí),相鄰管子的兩縱向焊縫應(yīng)錯(cuò)開(kāi),錯(cuò)開(kāi)的間距不應(yīng)小于100mm;

f)焊制管件無(wú)法避免十字焊縫時(shí),該部位焊縫應(yīng)經(jīng)射線檢測(cè)合格,檢測(cè)長(zhǎng)度不應(yīng)小于250mm。GB/T20801.4制作與安裝:7.6焊縫設(shè)置管道(夾套管除外)焊縫的設(shè)置應(yīng)避開(kāi)應(yīng)力集中區(qū),且應(yīng)符合以下規(guī)定:a)當(dāng)公稱(chēng)直徑大于或等于150mm時(shí),直管段上兩對(duì)接環(huán)焊縫中心面之間的距離應(yīng)不小于150mm;當(dāng)公稱(chēng)直徑小于150mm時(shí),該距離應(yīng)不小于管子外徑。b)管道環(huán)焊縫距離彎管(不包括彎頭)起彎點(diǎn)的距離應(yīng)不小于100mm,且不得小于管子外徑。7.2.2焊接接頭的坡口形式、尺寸及組對(duì)要求,應(yīng)符合焊接工藝卡的規(guī)定。

7.2.3管子坡口宜用機(jī)械方法加工。當(dāng)采用火焰或等離子方法加工時(shí),加工后應(yīng)除去影響焊接質(zhì)量的表面層。7.2.4下列管子坡口采用熱加工方法時(shí),坡口表面應(yīng)進(jìn)行無(wú)損檢測(cè),檢測(cè)結(jié)果不得有線性缺陷(冷加工不用;目前我們現(xiàn)場(chǎng)實(shí)際多為熱加工;僅限于坡口表面)a)鉻鉬合金鋼、材料標(biāo)準(zhǔn)抗拉強(qiáng)度下限值等于或大于540MPa鋼材的管子坡口100%檢測(cè);b)設(shè)計(jì)溫度低于-29℃的非奧氏體不銹鋼管子的坡口應(yīng)抽檢5%,如有抽查不合格,應(yīng)按本規(guī)范5.1.9條規(guī)定加倍檢測(cè)。7.2.5管道組成件對(duì)接環(huán)焊縫組對(duì)時(shí),應(yīng)使內(nèi)壁平齊,其錯(cuò)邊量不應(yīng)超過(guò)壁厚的10%,且應(yīng)符合下列規(guī)定:a)質(zhì)量檢查等級(jí)為1級(jí)的管道不應(yīng)大于1mm,其他級(jí)別的管道不應(yīng)大于2mm;b)壁厚不同的管道組對(duì),當(dāng)管道壁厚的內(nèi)壁差大于a)款規(guī)定或/和外壁差大于2.0mm時(shí),應(yīng)按圖2的要求加工。7.2.6安放式和插入式支管焊接連接接頭的制備和組對(duì)應(yīng)符合以下規(guī)定:

a)根部間隙g應(yīng)符合焊接工藝卡的要求;

b)安放式支管的端部制備及組對(duì)應(yīng)符合圖3a)、b)的要求;

c)插入式支管的主管端部制備及組對(duì)應(yīng)符合圖3c)的要求;

d)主管開(kāi)孔與支管組對(duì)時(shí)的錯(cuò)邊量m應(yīng)取0.5倍的支管名義厚度或3.2mm兩者中的較小值,必要時(shí)可進(jìn)行堆焊修正。GB/T20801.設(shè)計(jì)

5.1.7支管連接及其管件5.1.7.1支管連接包括支管直接與主管的焊接連接和通過(guò)支管連接管件與主管連接兩種形式,支管連接管件包括支管座、半管接頭和三通等。7.7填角焊縫7.7.1填角焊縫(包括承插焊縫)可呈凹或凸形,焊縫尺寸應(yīng)符合圖7-4的規(guī)定。7.8支管的焊接連接7.8.1安放式焊接支管或插入式焊接支管的接頭,包括整體補(bǔ)強(qiáng)的支管座,應(yīng)全焊透,蓋面的角焊縫厚度應(yīng)不小于填角焊縫有效厚度。(tc)ct——填角焊縫有效厚度,取0.7Tb或6.4mm中的小者;7.7填角焊縫7.2.7承插焊焊接接頭組對(duì)時(shí),端面間隙宜為1mm~3mm(見(jiàn)圖5中b)。但機(jī)組的循環(huán)油、控制油、密封油管道承口與插口的軸向不宜留間隙。7.2.8焊接接頭組對(duì)前,應(yīng)用手工或機(jī)械方法清理其內(nèi)外表面,在坡口兩側(cè)20mm范圍內(nèi)不得有油漆、毛刺、銹斑、氧化皮及其他對(duì)焊接過(guò)程有害的物質(zhì)。7.2.9焊接接頭組對(duì)前,應(yīng)確認(rèn)坡口的加工形式和尺寸,且不得有裂紋、夾層等缺陷。7.2.10不銹鋼管采用焊條電弧焊時(shí),坡口兩側(cè)各100mm范圍內(nèi)應(yīng)涂白堊粉或其他防粘污劑。7.2.11施工過(guò)程中焊件應(yīng)放置穩(wěn)固,防止在焊接或熱處理時(shí)發(fā)生變形。除設(shè)計(jì)文件要求進(jìn)行冷拉伸或冷壓縮外,不得用強(qiáng)力方法組對(duì)焊接接頭。7.2.12定位焊應(yīng)與根部焊道的正式焊接工藝相同。7.2.13定位焊的焊縫不得有裂紋及其他缺陷。定位焊焊縫兩端宜磨成緩坡形。7.2.14在鉻鉬合金鋼和不銹鋼鋼管上不宜焊接組對(duì)卡具,如焊接,卡具的材質(zhì)應(yīng)與管材相同,并采用評(píng)定合格的焊接工藝焊接,或用焊接該鋼管的焊條先在卡具上堆焊過(guò)渡層。7.2.15焊接在管道上的組對(duì)卡具不得用敲打或掰扭的方法拆除。采用火焰切割時(shí),應(yīng)在離管道表面2mm~3mm處切割,并進(jìn)行修磨。下列鋼材修磨后還應(yīng)作表面無(wú)損檢測(cè),合格等級(jí)符合管道相應(yīng)等級(jí)要求。a)鉻鉬合金鋼;b)標(biāo)準(zhǔn)抗拉強(qiáng)度下限值等于或大于540MPa的鋼材。7.3焊接工藝要求7.3.1管道組成件焊前預(yù)熱溫度應(yīng)符合表9的規(guī)定,并通過(guò)焊接工藝評(píng)定驗(yàn)證。中斷焊接后需要繼續(xù)焊接時(shí),應(yīng)重新預(yù)熱。(20801規(guī)定的最低預(yù)熱溫度是175、25)表9管道組成件焊前預(yù)熱要求母材類(lèi)別名義壁厚(mm)規(guī)定的母材最小抗拉強(qiáng)度(MPa)預(yù)熱溫度(℃)碳鋼≥25全部≥80全部>490碳錳鋼≥15(25)全部≥80全部>490Cr≤0.5%的鉻鉬合金鋼≥13全部≥80全部>4900.5%<Cr≤2%的鉻鉬合金鋼全部全部≥1502.25%≤Cr≤10%的鉻鉬合金鋼全部全部≥180GB/T20801.4制作與安裝:8預(yù)熱8.3預(yù)熱溫度的測(cè)量8.3.1應(yīng)采用測(cè)溫筆、熱電偶或其它合適的方法測(cè)量預(yù)熱溫度并記錄,以保證在焊前及焊接過(guò)程中達(dá)到和保持焊接工藝規(guī)程中規(guī)定的溫度。采用的測(cè)量?jī)x表應(yīng)經(jīng)計(jì)量檢定合格。8.3.2可以采用電容儲(chǔ)能放電焊將熱電偶直接焊在工件上,且不必進(jìn)行焊接工藝評(píng)定和技能評(píng)定。熱電偶去除后,應(yīng)檢查焊點(diǎn)區(qū)域是否存在缺陷。7.3.2低溫鋼焊接預(yù)熱應(yīng)按國(guó)家現(xiàn)行標(biāo)準(zhǔn)SH/T3525的規(guī)定進(jìn)行。異種鋼焊接預(yù)熱應(yīng)按國(guó)家現(xiàn)行標(biāo)準(zhǔn)SH/T3526的規(guī)定進(jìn)行。7.3.3預(yù)熱時(shí)應(yīng)在坡口兩側(cè)均勻進(jìn)行加熱,預(yù)熱范圍應(yīng)為坡口中心兩側(cè)各不小于壁厚的5倍,且不小于100mm,并防

溫馨提示

- 1. 本站所有資源如無(wú)特殊說(shuō)明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請(qǐng)下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請(qǐng)聯(lián)系上傳者。文件的所有權(quán)益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網(wǎng)頁(yè)內(nèi)容里面會(huì)有圖紙預(yù)覽,若沒(méi)有圖紙預(yù)覽就沒(méi)有圖紙。

- 4. 未經(jīng)權(quán)益所有人同意不得將文件中的內(nèi)容挪作商業(yè)或盈利用途。

- 5. 人人文庫(kù)網(wǎng)僅提供信息存儲(chǔ)空間,僅對(duì)用戶上傳內(nèi)容的表現(xiàn)方式做保護(hù)處理,對(duì)用戶上傳分享的文檔內(nèi)容本身不做任何修改或編輯,并不能對(duì)任何下載內(nèi)容負(fù)責(zé)。

- 6. 下載文件中如有侵權(quán)或不適當(dāng)內(nèi)容,請(qǐng)與我們聯(lián)系,我們立即糾正。

- 7. 本站不保證下載資源的準(zhǔn)確性、安全性和完整性, 同時(shí)也不承擔(dān)用戶因使用這些下載資源對(duì)自己和他人造成任何形式的傷害或損失。

最新文檔

- 出售私有住房合同標(biāo)準(zhǔn)文本

- 出口酒水合同標(biāo)準(zhǔn)文本

- 農(nóng)村買(mǎi)宅子合同標(biāo)準(zhǔn)文本

- 書(shū)法購(gòu)銷(xiāo)合同樣本

- 人工挖孔樁合同樣本

- 公司整體轉(zhuǎn)讓協(xié)議合同標(biāo)準(zhǔn)文本

- 鄉(xiāng)鎮(zhèn)化糞池清理合同樣本

- bt項(xiàng)目施工合同范例

- 出口包裝購(gòu)銷(xiāo)合同標(biāo)準(zhǔn)文本

- 中天置地合同標(biāo)準(zhǔn)文本

- 實(shí)習(xí)協(xié)議書(shū)簡(jiǎn)單模板

- 2025屆高三部分重點(diǎn)中學(xué)3月聯(lián)合測(cè)評(píng)(T8聯(lián)考)地理試卷(河北版含答案)

- 小學(xué)一年級(jí)數(shù)學(xué)下冊(cè)口算題卡

- 肝功能檢查的試題及答案

- 2025年江蘇城鄉(xiāng)建設(shè)職業(yè)學(xué)院?jiǎn)握新殬I(yè)傾向性考試題庫(kù)匯編

- DB32-T 339-2007中華絨螯蟹 一齡蟹種培育

- 排油煙管道施工方案

- 《頁(yè)巖氣 保壓取心技術(shù)規(guī)范 第1部分:取心作業(yè)》

- 2025年中國(guó)陜西省保險(xiǎn)現(xiàn)狀分析及市場(chǎng)前景預(yù)測(cè)

- 七年級(jí) 人教版 地理 第八章《第二節(jié) 歐洲西部》課件 第三課時(shí)

- 電廠安全培訓(xùn)課件

評(píng)論

0/150

提交評(píng)論