版權說明:本文檔由用戶提供并上傳,收益歸屬內容提供方,若內容存在侵權,請進行舉報或認領

文檔簡介

1、機械 CAD/CAE 應用技術基礎第一章 緒論第一節(jié)機械CAD/CAE技術概述一、機械CAD/CAE既念在機械產品開發(fā)過程中, 設計人員迫切需要一種對所做的設計進行精確評價和分析的工 具,而不再僅僅依靠以往積累的經驗和知識去估計 . 鑒于這種目的,人們希望將工程領域里 廣泛應用的有限元分析方法與 CAD技術集成,共同實現"設計一評價一再設計”任務的自動 化,以提高設計的精確程度和效率 .機械 CAD/CAE (Computer Aided Design/ Computer Aided Engineering)技術就是通過計算機及圖形輸入 / 輸出設備進行機械產品的交互設計,并建立產品

2、的數字模型,然后在統 一的產品數字模型下進行結構的計算分析、性能仿真、優(yōu)化設計、 自動繪圖。 它是用于支持 機械產品開發(fā)的計算機輔助設計、 分析的理論、 方法與工具等各相關技術的總稱, 它包括現 代設計理論與方法學 (例如并行設計、 協同設計、虛擬設計、大規(guī)模定制設計、 分形設計等) , 與設計工具相關的技術(例如產品數字化定義及建模技術、基于PDM勺產品數據管理與過程管理技術、集成的CAx和DFx工具、智能技術等),它們能使設計工作實現信息化、集成化、網絡化和智能化,以達到產品設計質量高、成本低和周期短的目標。以機械CAD/CAE為基礎,還可以將產品的數字模型高效及時傳送并應用到整個企業(yè)產品

3、 價值鏈所涉及的各個重要環(huán)節(jié),包括工藝規(guī)劃、工裝設計、生產、加工、質量控制、編制技 術文檔、供應、銷售和服務,實現人、財、物、產、供、銷信息的集成管理、科學決策。它 正在從根本上改變從設計到產品整個過程的傳統工作方式和管理方法,給設計和制造領域帶來深刻的變革。隨著WTO的加入,制造業(yè)企業(yè)不得不參與國際市場競爭,傳統的產品開發(fā)方式已不再適 應企業(yè)對產品的時間、質量、成本的要求,特別是基于二維CAD的設計過程,只能處理二維圖形信息, 無法直觀的得到三維實體產品模型,進行產品的裝配分析、工程分析、 物理特性計算等。而機械CAD/CAE設計分析平臺,以建立全參數化三維實體模型為基礎,再用有限元分析等方

4、法進行關鍵零、 部件的強度、 穩(wěn)定性以及整機或部件的運動性能和動力性能仿真分 析。為企業(yè)建立起一套產品開發(fā)體系。 它能支持 "自頂向下 "和"自底向上 "等設計方法, 使設 計更加符合實際設計過程, 比使用二維 CAD 設計質量提高, 設計原型錯誤減少 80%、重復設 計減少 50%,節(jié)省時間和資金,可以大批量生產的速度生產定制產品,縮短產品開發(fā)周期, 便于企業(yè)增進全球性合作。因此,機械CAD/CAE是 一種嶄新的設計模式,制造企業(yè)應從設計和管理兩方面分析考慮, 通過產品設計手段與設計過程的數字化和智能化, 縮短產品開發(fā) 周期,促進產品的數字化,提高企業(yè)

5、的產品創(chuàng)新能力。1.機械CAD/CAE應包含如下幾個內容:1)建立機械產品所有零部件及各級部件和整機的三維CAD模型,并且三維模型應參數化、適合于變形設計和部件模塊化設計。2 )與三維CAD莫型相關聯的二維工程圖。3 )部件和整機的三維 CAD莫型能適合運動分析、動力分析和優(yōu)化設計。4 )機械CAD/CAE勺過程就是基于三維 CAD的產品開發(fā)體系建立的過程,要形成基于三 維CAD的PDM結構體系。5 )從機械CAD/CAE過程中摸索出定制產品的開發(fā)模式及所遵循的規(guī)律。6 )為了驗證和修正 CAD/CAE模型,需要與整機和部件的檢測與試驗相結合。二、機械CAD/CAS!成的關鍵技術在CAD與 C

6、AE技術的集成中,目前存在的主要困難是:1)如何實現從幾何模型到 CAE分析模型的自動轉換;2) 如何從CAE分析的結果出發(fā)評價和修改設計.產生有限元分析模型需要把 CAD建立的幾何模型經過簡化,并進行網格劃分,載荷、 約束和材料的定義。而這種模型抽象化的過程常常要依賴于有經驗的分析人員,而且需要花費大量的時間和精力。雖然各種有限元分析軟件的后處理器憑借優(yōu)異的圖形功能, 能以等高線、矢量、陰影、動畫、多模型、多窗口、圖表、表格等方式,高速表現解析 結果,但都不具備對有限元分析結果進行解釋和評價的功能。同時,對設計的修改也要由設計者經過分析和判斷后自行給出方案,而沒有利用計算機強大的計算和推理功

7、能對設計的修改進行優(yōu)化指導。因此,有必要應用人工智能技術,將先前積累的知識和經驗 建立一個有限元分析模型的建立、分析和解釋的專家系統,并加入到CAD與有限元分析集成系統中,在“機器專家”的指導下,自動完成有限元分析模型的建立、分析和解釋有限元計算結果,并評價和修改設計。進一步豐富和完善前后處理功能,使其與設計者共同完成設計的優(yōu)化。機械系統自動動力學分析軟件ADAMSAutomatic Dyn amic ofMecha nicalSystem) 、動力學分析和設計系統軟件DADS (DynamicAnalysis and Design System)等,它們集成了多體系統仿真的基本步驟動力學理論

8、成果、參數化的建模工具、 可以進行靜力學、 運動學和動力學分析的求解器、功能強大的后處理模塊和可視化界面等,極大地提高機械系統仿真的效率。然而由于這些軟件重點是在力學分析上,在建模方面還是有很多不足 ,尤其是一些復雜機械系統零、部件的三維建模很難實現,所以很有必要利用 CAD軟件建模來解決這個問題,同時需要合適的接口程序來完成。特征造型是幾何造型技術的延伸,它是從工程的角度,對形體的各個組成部分的形狀、尺寸及其結構、材料和精度等特征進行定義,使所描述的形體信息具有工程意義。 特征模型既包含了低層幾何信息,又能為下游的分析、加工提供高層語義信息.因此,實現特征建模是實現 CAD與 CAE集成的關

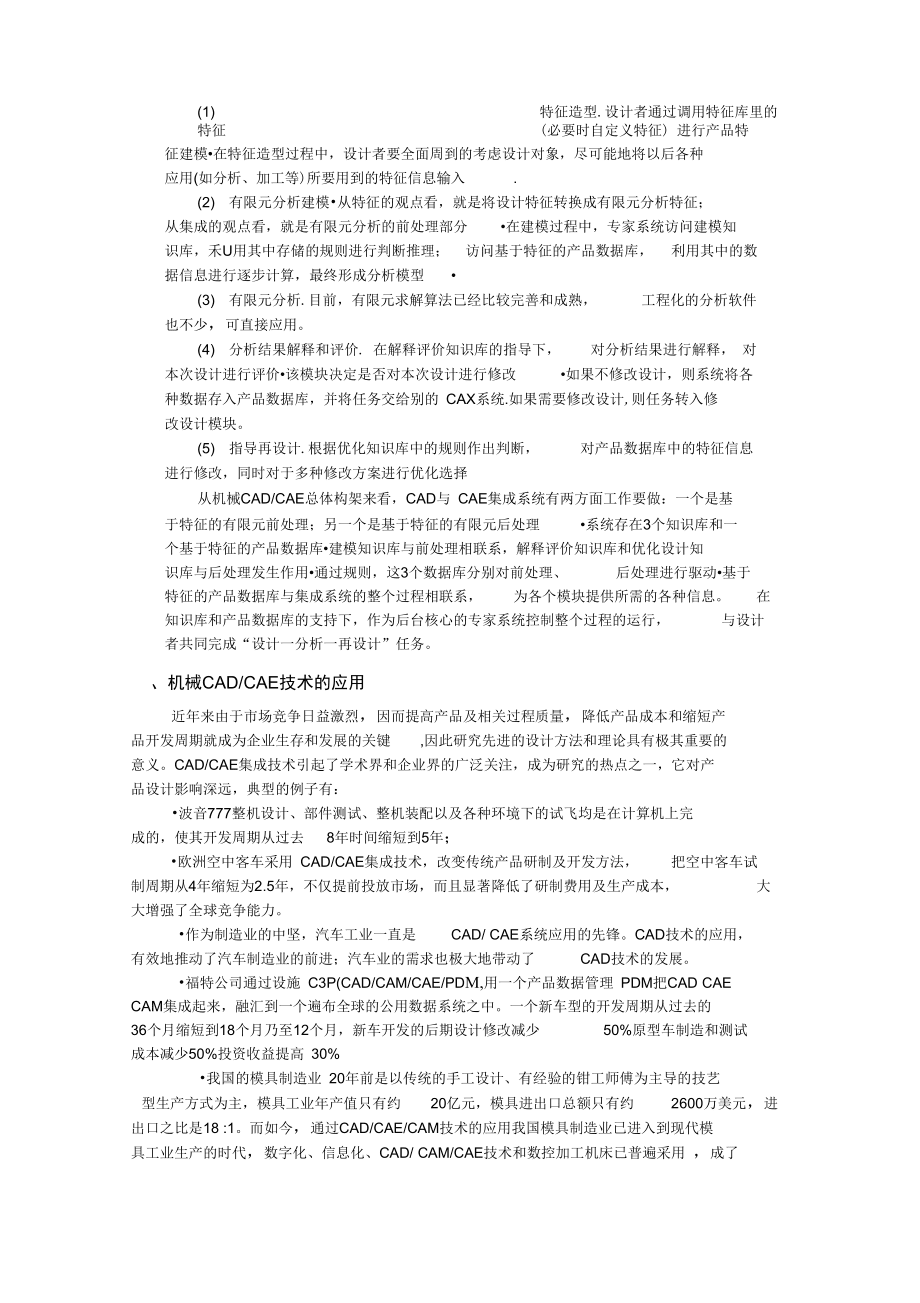

9、鍵。CAD與 CAE技術集成系統的結構如圖 1 - 1 所示。圖1 1 CAD與CAE技術集成系統的結構圖(1) 特征造型.設計者通過調用特征庫里的特征(必要時自定義特征) 進行產品特征建模在特征造型過程中,設計者要全面周到的考慮設計對象,盡可能地將以后各種 應用(如分析、加工等)所要用到的特征信息輸入.(2) 有限元分析建模從特征的觀點看,就是將設計特征轉換成有限元分析特征;從集成的觀點看,就是有限元分析的前處理部分在建模過程中,專家系統訪問建模知識庫,禾U用其中存儲的規(guī)則進行判斷推理;訪問基于特征的產品數據庫,利用其中的數據信息進行逐步計算,最終形成分析模型(3) 有限元分析.目前,有限元

10、求解算法已經比較完善和成熟,工程化的分析軟件也不少,可直接應用。(4) 分析結果解釋和評價. 在解釋評價知識庫的指導下,對分析結果進行解釋, 對本次設計進行評價該模塊決定是否對本次設計進行修改如果不修改設計,則系統將各種數據存入產品數據庫,并將任務交給別的 CAX系統.如果需要修改設計,則任務轉入修 改設計模塊。(5) 指導再設計.根據優(yōu)化知識庫中的規(guī)則作出判斷,對產品數據庫中的特征信息進行修改,同時對于多種修改方案進行優(yōu)化選擇從機械CAD/CAE總體構架來看,CAD與 CAE集成系統有兩方面工作要做:一個是基 于特征的有限元前處理;另一個是基于特征的有限元后處理系統存在3個知識庫和一個基于特

11、征的產品數據庫建模知識庫與前處理相聯系,解釋評價知識庫和優(yōu)化設計知 識庫與后處理發(fā)生作用通過規(guī)則,這3個數據庫分別對前處理、后處理進行驅動基于特征的產品數據庫與集成系統的整個過程相聯系,為各個模塊提供所需的各種信息。在知識庫和產品數據庫的支持下,作為后臺核心的專家系統控制整個過程的運行,與設計者共同完成“設計一分析一再設計”任務。、機械CAD/CAE技術的應用近年來由于市場競爭日益激烈,因而提高產品及相關過程質量,降低產品成本和縮短產 品開發(fā)周期就成為企業(yè)生存和發(fā)展的關鍵,因此研究先進的設計方法和理論具有極其重要的意義。CAD/CAE集成技術引起了學術界和企業(yè)界的廣泛關注,成為研究的熱點之一,

12、它對產 品設計影響深遠,典型的例子有:波音777整機設計、部件測試、整機裝配以及各種環(huán)境下的試飛均是在計算機上完 成的,使其開發(fā)周期從過去8年時間縮短到5年;歐洲空中客車采用 CAD/CAE集成技術,改變傳統產品研制及開發(fā)方法,把空中客車試制周期從4年縮短為2.5年,不僅提前投放市場,而且顯著降低了研制費用及生產成本,大大增強了全球競爭能力。作為制造業(yè)的中堅,汽車工業(yè)一直是CAD/ CAE系統應用的先鋒。CAD技術的應用,有效地推動了汽車制造業(yè)的前進;汽車業(yè)的需求也極大地帶動了CAD技術的發(fā)展。福特公司通過設施 C3P(CAD/CAM/CAE/PDM,用一個產品數據管理 PDM把CAD CAE

13、 CAM集成起來,融匯到一個遍布全球的公用數據系統之中。一個新車型的開發(fā)周期從過去的 36個月縮短到18個月乃至12個月,新車開發(fā)的后期設計修改減少50%原型車制造和測試成本減少50%投資收益提高 30%我國的模具制造業(yè) 20年前是以傳統的手工設計、有經驗的鉗工師傅為主導的技藝型生產方式為主,模具工業(yè)年產值只有約20億元,模具進出口總額只有約2600萬美元,進出口之比是18 :1。而如今,通過CAD/CAE/CAM技術的應用我國模具制造業(yè)已進入到現代模 具工業(yè)生產的時代,數字化、信息化、CAD/ CAM/CAE技術和數控加工機床已普遍采用 ,成了 技術密集型和資金密集型的高技術產業(yè)。模具制造水

14、平有了很大的提高,生產的模具精度已達到微米級 ,模具壽命提高了幾十倍 , 模具生產周期縮短了約 3/ 4 , 模具標準件的使用覆蓋 率從幾乎是零到現在的 45 %左右,模具工業(yè)年產值現在已達到450 億元以上,進出口總額達到 17 億美元 , 進出口之比達到 4 :1 。第二節(jié)機械CAD/CAE技術的發(fā)展、CAD/CAE技術發(fā)展的歷史50-60年代初CAD術處於準備和醞釀時期,被動式的計算機繪圖是這階段 CAD技術的 特征。60年代,交互式計算機圖形學的創(chuàng)立為CAD技術的進一步發(fā)展和應用打下了理論基礎,不斷成熟的圖形輸入/輸出設備的出現推動了 CAD技術的蓬勃發(fā)展。70年代CAD技術進 入廣泛

15、使用時期,1970年美國Applicon公司首先推出了面向企業(yè)的CAD商品化系統。80年代CAD技術進入迅猛發(fā)展時期,這階段的技術特征是CAD技術從大中企業(yè)向小企業(yè)擴展;從發(fā)達國家向發(fā)展中國家擴展;從用於產品設計發(fā)展到用於工程設計和工藝設計。90 年代以后CAD技術進入開放式、標準化、集成化和智能化的發(fā)展時期,這階段的CAD技術都具有 良好的開放性,圖形接口、功能日趨標準化。微機加視窗操作系統與工作站加Unix 操作系統在因特網的環(huán)境下構成 CAD系統的主流工作平臺,同時網絡技術的發(fā)展使得 CAD/CAE/CAM 集成化體系擺脫空間的約束,能夠更好地適應現代企業(yè)的生產布局及生產管理的要求。在

16、CAD系統中,正文、圖形、圖像、語音等多媒體技術和人工智能、專家系統等高新技術得到 綜合應用,大大提高了 CAD自動化設計的程度, 智能CAD應運而生。智能CAD把工程數據庫 及管理系統、知識庫及專家系統、擬人化用戶介面管理系統集於一體。CAD體系結構大體可分為基礎層、 支撐層和應用層三個層次。 基礎層由計算機及外圍設備和系統軟件組成。 隨著 網絡的廣泛使用,異地協同虛擬CAC環(huán)境將是CAD支撐層的主要發(fā)展趨勢。應用層針對不同 應用領域的需求,有各自的 CAM用軟件來支援相應的 CAD工作。CAE技術的研究始於20世紀50年代中期,CAE軟件出現於70年代初期,80年代中期 CAE軟件在可用性

17、、可靠性和計算效率上已基本成熟。國際上知名的CAE軟件有NASTRANANSYS、 ASKA、 MARC、 MODULE、FDYN-3D 等。但其數據管理技術尚存在一定缺陷;運行環(huán)境 僅限於當時的大型計算機和高檔工作站。近十多年是CAE軟件的商品化發(fā)展階段,其理論和算法日趨成熟, 已成為航空、航天、 機械、 土木結構等領域工程和產品結構分析必不可少的 數值計算工具, 同時也是分析連續(xù)過程各類問題的一種重要手段。 其功能、 性能、 前后處理 能力、單元庫、 解法庫、 材料庫, 特別是用戶介面和數據管理技術等方面都有了巨大的發(fā)展。 前后處理是CAE軟件實現與CAD CAM等軟件無縫集成的關鍵部分。

18、它們通過增設與CAD軟件(如 Pro/E 、CADDS UG、 So l idedge 以及 Solidworks 、MDT 等軟件)的數據接口模塊, 實現有效的集成, 通過增加面向行業(yè)的數據處理和優(yōu)化算法模塊, 實現特定行業(yè)的有效應用。 CAE軟件對工程和產品的分析、模擬能力,主要決定於單元庫和材料庫的豐富和完善程度, 知名CAE軟件的單元庫一般都有百余種單元,并擁有一個比較完善的材料庫,使其對工程和產品的物理、力學行為,具有較強的分析模擬能力。一個CAE軟件的計算效率和計算結果的 精度, 主要決定於解法庫; 特別是在并行計算機環(huán)境下運行, 先進高效的求解演算法與常規(guī) 的求解算法,在計算效率

19、上可能有幾倍、幾十倍,甚至幾百倍的差異。CAE軟件現已可以在超級并行機,分布式微機群,大、中、小、微各類計算機和各種操作系統平臺上運行。目前 國際上先進的 CAE軟件,已經可以對工程和產品進行以下的性能分析、預報及運行行為模 擬:靜力和擬靜力的線性與非線性分析 包括對各種單一和復雜組合結構的彈性、彈塑性、 塑性、蠕變、膨脹、幾何大變形、大應變、疲勞、斷裂、損傷,以及多體彈塑性接觸在內的變形與應力應變分析;線性與非線性動力分析, 包括交變荷載、 爆炸沖擊荷載、 隨機地震荷載以及各種運動荷 載作用下的動力時程分析、振動模態(tài)分析、諧波響應分析、隨機振動分析、 屈曲與穩(wěn)定性分 析等;聲場與波的傳播計算

20、, 包括靜態(tài)和動態(tài)聲場及噪音計算, 固體、 流體和空氣中波的傳播 分析,以及穩(wěn)態(tài)與瞬態(tài)熱分析(傳導、對流和幅射狀態(tài)下的熱分析,相變分析等);靜態(tài)和交變態(tài)的電磁場和電流分析(電磁場分析、電流分析、壓電行為分析等),流體 計算(常規(guī)的管內和外場的層流、端流等)等。模態(tài)分析與參數辨識作為結構動力學中的一種逆問題分析方法,并在工程實踐中應用是從 60 年代中、后期開始,至今已有近四十年的歷史了。這一技術首先在航空、宇航及汽車 工業(yè)中開始發(fā)展。由于電子技術、信號處理技術與設備的發(fā)展,到80 年代末這項技術已成為工程中解決結構動態(tài)性能分析、振動與噪聲控制、故障診斷等問題的重要工具。模態(tài)分析技術發(fā)展到今天已

21、趨成熟, 特別是線性模態(tài)理論方面的研究已日臻完善, 但在 工程應用方面還有不少工作可做。 首先是如何提高模態(tài)分析的精度, 擴大應用范圍。 增加模 態(tài)分析的信息量是提高分析精度的關鍵, 單靠增加傳感器的測點數目很難實現, 目前提出的 一種激光掃描方法是大大增加測點數的有效辦法, 測點數目的增加隨之而來的是增大數據采 集與分析系統的容量及提高分析處理速度, 在測試方法、 數據采集與分析方面還有不少研究 工作可做。對復雜結構空間模態(tài)的測量分析、頻響函數的耦合、高頻模態(tài)檢測、抗噪聲干 擾等等方面的研究尚需進一步開展。二、CAD/CAEfc術發(fā)展的趨勢1. CAD技術的發(fā)展趨勢主要體現在以下幾方面:1)

22、 標準化CAD軟件一般應集成在一個異構的工作平臺之上,只有依靠標準化技術才能解決CAD系統支持異構跨平臺的環(huán)境問題。目前,除了CAD支撐軟件逐步實現ISO標準和工業(yè)標準外,面向應用的標準零部件庫、標準化設計方法已成為 CAD系統中的必備內容,且向合理化工程 設計的應用方向發(fā)展。2)開放性CAD 系統目前廣泛建立在開放式操作系統 Windows /2000/XP/NT 和 UNIX 平臺上,為最 終用戶提供二次開發(fā)環(huán)境, 甚至這類環(huán)境可開發(fā)其內核源碼,使用戶可定制自己的 CAD系統。3)集成化CAD 技 術 的 集 成 化 將 體 現 在 三 個 層 次 上 : 其 一 是 廣 義 CAD 功

23、能 , CAD/CAE/CAPP/CAM/CAQ/PDM/EF經過多種集成形式,成為企業(yè)一體化解決方案。新產品設 計能力與現代企業(yè)管理能力的集成,將成為企業(yè)信息化的重點;其二是將CAD技術采用的算法,甚至功能模塊或系統,做成專用芯片,以提高CAD系統的使用效率; 其三是CAD基於計算機網絡環(huán)境實現異地、 異構系統在企業(yè)間的集成。應運而生的虛擬設計、 虛擬制造、 虛擬 企業(yè)就是該集成層次上的應用。 例如,美國通用汽車公司的生產過程中, 大量的零部件生產、 裝配都通過“虛擬工廠”、 “動態(tài)企業(yè)聯盟”的方式完成, 本企業(yè)只負責產品總體設計和生 產少數零部件,并最終完成產品的裝配。4)智能化設計是一個

24、含有高度智能的人類創(chuàng)造性活動領域,智能CAD是 CAD發(fā)展的必然方向。從人類認識和思維的模型來看, 現有的人工智能技術模擬人類的思維活動明顯不足。 因此, 智 能CAD不僅是簡單地將現有的智能技術與 CAD技術相結合,更重要的是深入研究人類設計的思維模型,最終用信息技術來表達和模擬它,才會產生高效的CAD系統,為人工智能領域提供新的理論和方法。CAD的這個發(fā)展趨勢,將對信息科學的發(fā)展產生深刻的影響。5)虛擬現實(VR)與CADS成VR 技術在CAD中的應用面很廣,首先可以進行各類具有沉浸感的可視化模擬,用以驗 證設計的正確性和可行性。 例如用這種模擬技術進行設計分析, 可以清楚地看到物體的變形

25、 過程和應力分布情況。 其次它還可以在設計階段模擬產品裝配過程, 檢查所用零部件是否合 適和正確。在概念設計階段,它可用於方案優(yōu)化。特別是利用VR的交互能力,支援概念設計中的人機工程學,檢驗操作時是否舒適、方便,這對摩托車、汽車、飛機等的設計作用尤 其顯著,在協同設計中,利用 VR技術,設計群體可直接對所設計的產品進行交互。更加逼 真地感知到正在和自己交互的群體成員的存在和相互間的活動。2. CAE技術的發(fā)展趨勢將體現在以下幾方面:1)真三維圖形處理與虛擬現實隨著專用於圖形和多媒體信息處理的高性能DSP芯片的發(fā)展,PC機的圖形處理能力近兩年有成百倍的提高, 再加上三維圖形算法、 圖形運算和參數

26、化建模算法的發(fā)展, 快速真三 維的虛擬現實技術將會成熟。因此 CAE 軟件的前后處理系統將會在復雜的三維實體建模及 相關的靜態(tài)和動態(tài)圖形處理技術方面有新的發(fā)展, 例如復雜的三維實體建模及相應的自適應 有限元剖分,復雜的動態(tài)物理場的虛擬現實與實時顯示等。2)面向對象的工程數據庫及其管理系統高性能價格比的大容量存貯器及其高速存取技術在迅速發(fā)展,PC機的硬盤容量很快將由 GB 量級達到 TB 量級,用戶將要求把更多的計算模型、設計方案、標準規(guī)范和知識性信 息納入 CAE 軟件的數據庫中, 這必將推動 CAE 軟件數據庫及其數據管理技術的發(fā)展, 高性 能的面向對象的工程數據庫及管理系統將會出現在新一代

27、的CAE 軟件中。3)多相多態(tài)介質耦合、多物理場耦合以及多尺度耦合分析目前的 CAE 軟件,都僅限於宏觀物理、力學模型的工程和產品分析,雖然有少數軟件涉足了微機電系統分析, 但其物理力學模型尚存在一定問題。值得指出的是:對于多物理場的強耦合問題、 多相多態(tài)介質耦合問題, 特別是多尺度模型的耦合問題, 目前尚處於基礎性 前沿研究階段。但是,它們已成為國內外科學家的重點研究課題,由於其強烈的工業(yè)背景, 基礎研究的任何突破, 都會被迅速納入 CAE 軟件, 不久的將來, 將形成從材料性能的預測、 仿真, 到構件與整個產品性能的預測、仿真, 集計算機輔助材料設計制備, 到工程或產品的 設計、仿真與優(yōu)化

28、於一體的新一代 CAE 系統。4) 適應于超級并行計算機和機群的高性能CAE 求解技術CAD/CAE/CAM 已成為技術人員實施技術創(chuàng)新的得力工具,每秒千億次、萬億次、千 萬億次及量子計算機即將誕生, 分布式并行計算機群即將投入使用, 為適應這種情況, 新型 的高精度和高效率并行算法正被研究, 一些實用的新算法將不斷問世。 這些新的高性能算法 必然會被做成 CAE 的軟件模塊,使其在對復雜的工程或產品仿真時,能夠充分發(fā)揮超級并 行計算系統的軟、硬件資源,高效率和高精度地獲得計算結果。5)GUI 多媒體的用戶介面伴隨著計算機圖形用戶介面( GUI )和聯機共用的圖形與數據庫軟件的發(fā)展,狹義的語

29、音輸入 /輸出已成現實,計算機視覺系統很快能在一定范圍內分析體態(tài)、眼神和手勢,不久 的將來會聽、看、說、寫和學習的計算機將問世, 這些多媒體技術一定會使未來 CAD/CAE/CAM 軟件的用戶介面具有更強的直觀、 直感和直覺性,CAE 軟件將來不僅具有常見的彈出式下拉菜單, 對話框、 工具桿和多種數據導入的宏命令,還要開發(fā)若干專用的智能用戶介面,幫助用戶選擇單元形態(tài),分析流程,判斷分析結果等,使某些專業(yè)用戶使用 CAE 軟件,就像使用 “傻瓜 ”相機一樣,具有一按即得的功效。6) 模態(tài)分析由線性向非線性問題方向發(fā)展。非線性模態(tài)的概念早在 1960 年就由 Rosenberg 提出,雖有不少學者

30、對非線性模態(tài)理論 進行了研究,但由于非線性問題本身的復雜性及當時工程實踐中的非線性問題并示引起重 視,非線性模態(tài)分析的發(fā)展受到限制。 近年來在工程中的非線性問題日益突出, 因此非線性 模態(tài)分析亦日益受到人們的重視。 最近已逐步形成了所謂非線性模態(tài)動力學。 關于非線性模 態(tài)的正交性、解耦性、穩(wěn)定性、模態(tài)的分叉、滲透等問題是當前研究的重點。在非線性建模 理論與參數辨識方面的研究工作亦是當今研究的熱點。 非線性系統物理參數的識別、 載荷識 別方面的研究亦已開始。 展望未來, 模態(tài)分析與試驗技術仍將以新的速度, 新的內容向前發(fā) 展。3. CAD/CAE集成技術發(fā)展趨勢將體現在以下幾方面:研究數字化設計

31、制造集成技術, 建立若干行業(yè)的產品數字化和智能化設計制造平臺。 開 發(fā)面向產品全生命周期的、 網絡環(huán)境下的數字化、 智能化創(chuàng)新設計方法及技術, 計算機輔助 工程分析與工藝設計技術,設計、制造和管理的集成技術。結合裝備 /產品研制和工程建設, 開發(fā)以創(chuàng)新設計、 敏捷制造和協同管理為主要內容的數字化綜合集成技術, 突破多業(yè)務、 多 系統、 多企業(yè)綜合集成技術難點, 建立數字化綜合與協同能力平臺, 實施集團企業(yè)及其合作 伙伴、供應商、 客戶間的數字化綜合集成應用,提升集團企業(yè)信息化應用水平,增強自主創(chuàng) 新能力,引領行業(yè)信息化技術發(fā)展。只有當 CAD 系統一次性輸入的信息能在后續(xù)環(huán)節(jié)(如 CAE 、

32、CAM )中一再被應用才 是最經濟的。 PDM 的電子資料庫和文檔管理提供了對多種數據的存儲、檢索和管理功能, 是溝通產品設計、 工藝部門和 MRP n、ERP之間信息傳遞的橋梁, 使MRP n、ERP從PDM 平臺自動得到所需的產品信息,如材料清單BOM等,ERP也可通過PDM這一橋梁將有關信息自動傳遞或交換給 3C 系統。目前, PDM 系統是最好的 3C 集成平臺,它支持分布、異 構環(huán)境下的不同軟硬件平臺、不同網絡和不同數據庫,不同的CAD/CAE/CAM 系統都可以從PDM中提取各自所需的信息,再把結果放回PDM中,從而真正實現了 3C的無縫集成。結合裝備 /產品研制和工程建設,把產品

33、創(chuàng)新設計方法、協同設計技術、設計制造集成技術 等融入 CAD/CAE/CAM/PDM 集成平臺, 構建產品創(chuàng)新開發(fā)平臺, 實現企業(yè)級及企業(yè)間的產 品開發(fā)協同與全生命周期管理,提升企業(yè)的核心能力和國際競爭力。第三節(jié)機械CAD/CAE系統結構CAD/CAE 集成的實現需要一系列的工具,在 CAD 方面要建立產品的三維特征模型, 在 CAE 方面要進行系統性能仿真分析,所以必須建立一個基于 CAD/CAE 集成技術的機械 產品開發(fā)平臺。產品開發(fā)平臺涵蓋了從產品概念設計、詳細設計、分析優(yōu)化、制造、市場直至使用、維 護、報廢等產品全生命周期, 涉及一切圍繞產品而進行的活動和過程以及活動的執(zhí)行部門和 人員, 融合了并行工程、 工作流管理、知識管理等先進設計制造管理理念, 以集成產品模型 技術、 多學科綜合優(yōu)化技術、建模與仿真技術為技術核心,支持產品持續(xù)創(chuàng)新的、由一系列軟件工具和軟件子系統組成的軟件套件和解決方案集成一體,在數據、 過程、 應用三個層面實現集成與協同。其技術特點是:(1) 通過知識工程接口有效實現了CAD 產品建模過程、 CAE 工程分析過程和 CAO 設計優(yōu)化過程之間的關聯;(2) 它可以和企業(yè) PDM 系統集成,利用 CAE 開發(fā)平臺從 PDM 系統調入原有的 CAD 模 型和網格模型,同時把分析過程中的材料數據、測試數據和分析結果存到

溫馨提示

- 1. 本站所有資源如無特殊說明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請聯系上傳者。文件的所有權益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網頁內容里面會有圖紙預覽,若沒有圖紙預覽就沒有圖紙。

- 4. 未經權益所有人同意不得將文件中的內容挪作商業(yè)或盈利用途。

- 5. 人人文庫網僅提供信息存儲空間,僅對用戶上傳內容的表現方式做保護處理,對用戶上傳分享的文檔內容本身不做任何修改或編輯,并不能對任何下載內容負責。

- 6. 下載文件中如有侵權或不適當內容,請與我們聯系,我們立即糾正。

- 7. 本站不保證下載資源的準確性、安全性和完整性, 同時也不承擔用戶因使用這些下載資源對自己和他人造成任何形式的傷害或損失。

最新文檔

- 證券從業(yè)資格證內容分析試題及答案

- 餐廳保潔托管方案范本

- 2025年會計實務應用試題及答案

- 醫(yī)院凈化工程施工方案

- 共享農田托管方案范本

- 項目管理工具對效率提升的影響考題及答案

- 2024年項目管理專業(yè)人士資格考試全新試題及答案

- 校園車牌訂購方案范本

- 銀行從業(yè)資格實踐案例分享試題及答案

- 2024年項目管理效果評估試題及答案

- 【電動汽車兩檔AMT自動變速器傳動結構計算設計9800字(論文)】

- 肩關節(jié)鏡麻醉管理

- 期中檢測題(含答案)-2024-2025學年八年級下學期道德與法治

- 《冠心病》課件(完整版)

- 09BJ13-4 鋼制防火門窗、防火卷簾

- 《心房顫動診斷和治療中國指南2023》解讀

- 幼兒園紅色小故事PPT:抗日小英雄王二小的故事

- 三輪車駕駛安全操作規(guī)程(機動三輪車和電動三輪車)

- 導向系統設計(課堂PPT)

- 蘇少版美術二年級下冊 《蟲蟲蟲(一)》教案

- 七年級下冊英語閱讀和完型填空訓練及答案

評論

0/150

提交評論