版權說明:本文檔由用戶提供并上傳,收益歸屬內容提供方,若內容存在侵權,請進行舉報或認領

文檔簡介

,,,,,,,,,,,,,,,,,,,

,,,,,,,,,,,,,,,,,,,

PFMEA,,,,,,,,,,,,,,,,,,

,,,,,,,,,,,,,,,,,,,

過程潛在失效模式及后果分析,,,,,,,,,,,,,,,,,,

,,,,,,,,,,,,,,,,,,,

項目:,,,,,,過程責任:,,,,,編制人:,,,,,,,

車型年/車輛類型:,,,,,,關鍵日期:,,,,,FMEA日期(編號):,,,,,,,

核心小組:,,,,,,,,,,,,,,,,,,

,,,,,,,,,,,,,,,,,,,

,,,,嚴,,,頻,"現行

預防

過程

控制",,探,風險,,,措施結果,,,,

,,潛在,潛在,重,分,潛在失效,度,,現行探測,測,系數,建議措施,責任及,采取的,S,O,D,R

,,失效模式,失效后果,度,類,起因/機理,,,過程控制,度,,,目標完成,措施,,,,P

,,,,S,,,O,,,D,RPN,,日期,,,,,N

物料購買/暫存,,冰柜溫度過高,錫膏焊接性能不好,4,,冰柜溫控系統壞,2,,對冰箱溫度進行每日點檢,3,24,,,,,,,

,,冰柜溫度過低,錫膏焊接性能不好,4,,冰柜溫控系統壞,2,,對冰箱溫度進行每日點檢,3,24,,,,,,,

,,真空封裝機氣壓過高,影響封裝效果,4,,氣壓過高,2,,每日對真空封裝機進行點檢/空壓機日常點檢,2,16,,,,,,,

,,真空封裝機溫度過高,包裝破損,4,,設置不當,3,,每日對真空封裝機進行點檢,3,36,,,,,,,

,,真空封裝機溫度過低,封裝不嚴,4,,設置不當,3,,每日對真空封裝機進行點檢,3,36,,,,,,,

,,真空封裝機時間過長,包裝破損,4,,設置不當,3,,每日對真空封裝機進行點檢,3,36,,,,,,,

,,真空封裝機時間過短,封裝不嚴,4,,設置不當,3,,每日對真空封裝機進行點檢,3,36,,,,,,,

,,ESD裝置/設備失效,元器件靜電擊穿,7,,ESD設施安裝保護實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,潮濕敏感器件受潮,影響后續生產,4,,1、工作環境濕度過大,4,,"將MSD置于恒溫恒濕的干燥箱內;

對環境溫濕度定期點檢/監控",3,48,,,,,,,

,,送貨單物料編碼與實物不符,無法使用,5,,1、由于核對送貨單時未核對出,3,,收料員在接收原材料時,核對送貨單與外箱標識、實物的物料編碼、及采購訂單確認一致后方可收料,2,30,,,,,,,

,,,,5,,2、由于外箱標識與送貨單一致,但內裝實物與單據不一致,2,,對原包裝最小包裝5%的比例進行抽檢,5,50,,,,,,,

,,送貨單數量與實物不符,影響生產,3,,1、原包裝本身就少料。,4,,對原包裝最小包裝5%的比例進行抽檢,5,60,,,,,,,

,,,,3,,2、收料時點數大意。,2,,收料時認真點數,貴重的、散包裝的必須全數清點。,5,30,,,,,,,

,,錫膏過期,影響焊接質量,4,,1、收料時未注意生產日期,2,,物料員在收料時認真查核錫膏標識日期,2,16,,,,,,,

,,,,4,,2、錫膏未及時送檢,2,,錫膏收貨后立即送檢。,2,16,,,,,,,

倉庫送檢,,送IQC檢驗不及時,影響產品生產進度,4,,收料員忽視,3,,在收到物料后必須1小時內安排送檢。,2,24,,,,,,,

,,送檢單物料編碼與送貨單不符,無法使用,5,,系統輸單員粗心,2,,輸單人員自檢時認真核對。,3,30,,,,,,,

,,,,5,,收料員忽視,3,,收料人員收料時仔細核對。,3,45,,,,,,,

,,送檢單數量與送貨單不符,影響生產進度,3,,系統輸單員粗心,2,,輸單人員自檢時認真核對。,3,18,,,,,,,

,,,影響生產進度,3,,收料員忽視,3,,收料人員收料時仔細核對。,3,27,,,,,,,

進料檢驗/IQC,,ESD裝置/設備失效,元器件靜電擊穿,7,,ESD設施安裝保護實施不規范,2,,每日對各ESD點進行點檢。,5,70,,,,,,,

,,IQC檢驗不及時,影響生產進度,3,,來料檢驗按排不合理,4,,IQC合理安排檢驗工作,急料先檢。,4,48,,,,,,,

,,標準不完善,漏檢,5,,標準制作不完善,3,,及時制作并不斷完善檢驗標準,按檢驗標準或參考物料規格書實施檢驗,3,45,,,,,,,

,,,誤判,5,,標準制訂不合理,3,,由IQC工程師及以上人員制訂標準,并根據實際狀況修訂標準。,3,45,,,,,,,

,,作業員技能不足,漏判,誤判,5,,作業員不熟悉檢驗標準,理解錯誤,3,,新員工入司后,必須進行培訓并考核,在考核合格后方能上崗。,3,45,,,,,,,

,,檢驗儀器設備誤差過大,誤判,5,,儀器未定時校驗,3,,使用校驗合格的儀器設備,3,45,,,,,,,

來料入庫,,ESD裝置/設備失效,元器件靜電擊穿,7,,ESD設施安裝保護實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,潮濕敏感器件受潮,影響后續生產,4,,1、工作環境濕度過大,4,,"將MSD置于恒溫恒濕的干燥箱內;

對環境溫濕度定期點檢/監控",3,48,,,,,,,

,,入錯庫位,無法使用,5,,1入庫人員疏忽,3,,物料入庫時,必須認真核對實物與庫位,2,30,,,,,,,

,,干燥箱濕度過大,元器件濕度過大,4,,干燥箱濕度設置過高,3,,每日對干燥箱濕度進行點檢,2,24,,,,,,,

,,在干燥箱內存放時間過長,元器件返潮,4,,作業員對標準不熟,3,,對作業員進行培訓,3,36,,,,,,,

,,入庫單與實際物料編號不符,無法使用,5,,送料員疏忽,2,,入庫時認真核對實物與規格,3,30,,,,,,,

,,,無法使用,5,,IQC貼錯標簽,4,,貼標簽后互檢,3,60,,,,,,,

,,入庫單與實物數量不符,影響產品生產進度,4,,送料員疏忽,3,,入庫時認真核對實物與規格,3,36,,,,,,,

,,,影響產品生產進度,4,,IQC貼錯標簽,4,,貼標簽后互檢,3,48,,,,,,,

倉庫備料/發料,,套料單錯誤,漏備料/漏發料,3,,打套料單時粗心,4,,打單員打出套料單時與BOM核對,3,36,,,,,,,

,,,備料/發料時錯料,5,,打套料單時粗心,3,,打單員打出套料單時與BOM核對,3,45,,,,,,,

,,發料/備料員技能不足,錯料/漏發料,5,,"倉管員培訓不到位,工作經驗不足",3,,對新進人員進行培訓,實行專人發料制度。,3,45,,,,,,,

生產線物料準備/領出,,"ESD設施

失效","靜電敏感器件被擊穿,功能丟失",7,,ESD設施的安裝或保護或實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,作業指導書不全,"不按標準/流程作業,流出不良",3,,1、作業指導書未制作,4,,及時制作,3,36,,,,,,,

,,,,3,,2、丟失/未懸掛,4,,每日對各工位作業指導書進行點檢,3,36,,,,,,,

,,物料分類、標識出錯,發錯料,導致用錯料,5,,1、分類/標識時物料員疏忽,2,,"整理完后,對物料實行兩人確認",3,30,,,,,,,

,,,,5,,2、散料發出時未按流程作業,2,,"對無法判定規格的0402型物料及所有無絲印元器件禁用;發出無原料盤包裝的散料時,物料員必須簽名確認",4,40,,,,,,,

,,,,5,,3、來料實物與料盤不符,2,,及時反饋IQC,4,40,,,,,,,

,,萬用表/電容表失真,誤測,導致用錯料,3,,未及時校驗,2,,半年內校、一年外校。,3,18,,,,,,,

,,物料測量不完全,發錯料,導致用錯料,5,,測料時未認真檢測、漏檢,3,,"所有表面無絲印的貼片電容/電阻每盤測量、核對1片,并在料盤上簽名",3,45,,,,,,,

,,BOM、ECN、單據等文件出錯,發錯料,導致用錯料,5,,1、制作部門出錯,2,,"反饋發放部門及時更改,要求其實行兩人以上確認",3,30,,,,,,,

,,,,5,,2、物料員漏取文件,2,,文件管理員接收BOM時,替換舊版BOM;接收ECN時,將其編號記錄在所對應的BOM封面上,2,20,建議項目部在工作令上手工增加需執行的ECN/BOM編號,,,,,,

,,"物料數量

不對",影響產能,5,,1、發料員不清楚所需數量,2,,核對、與套料單/BOM/ECN一致,3,30,,,,,,,

,,,,5,,2、發料員疏忽,4,,發料后實行兩人確認,3,60,,,,,,,

,,,,5,,3、物料損耗超出正常損耗標準,5,,機長每兩個小時記錄一次當前生產的拋料情況,對超出標準的物料及時反饋工程跟進解決,3,75,,,,,,,

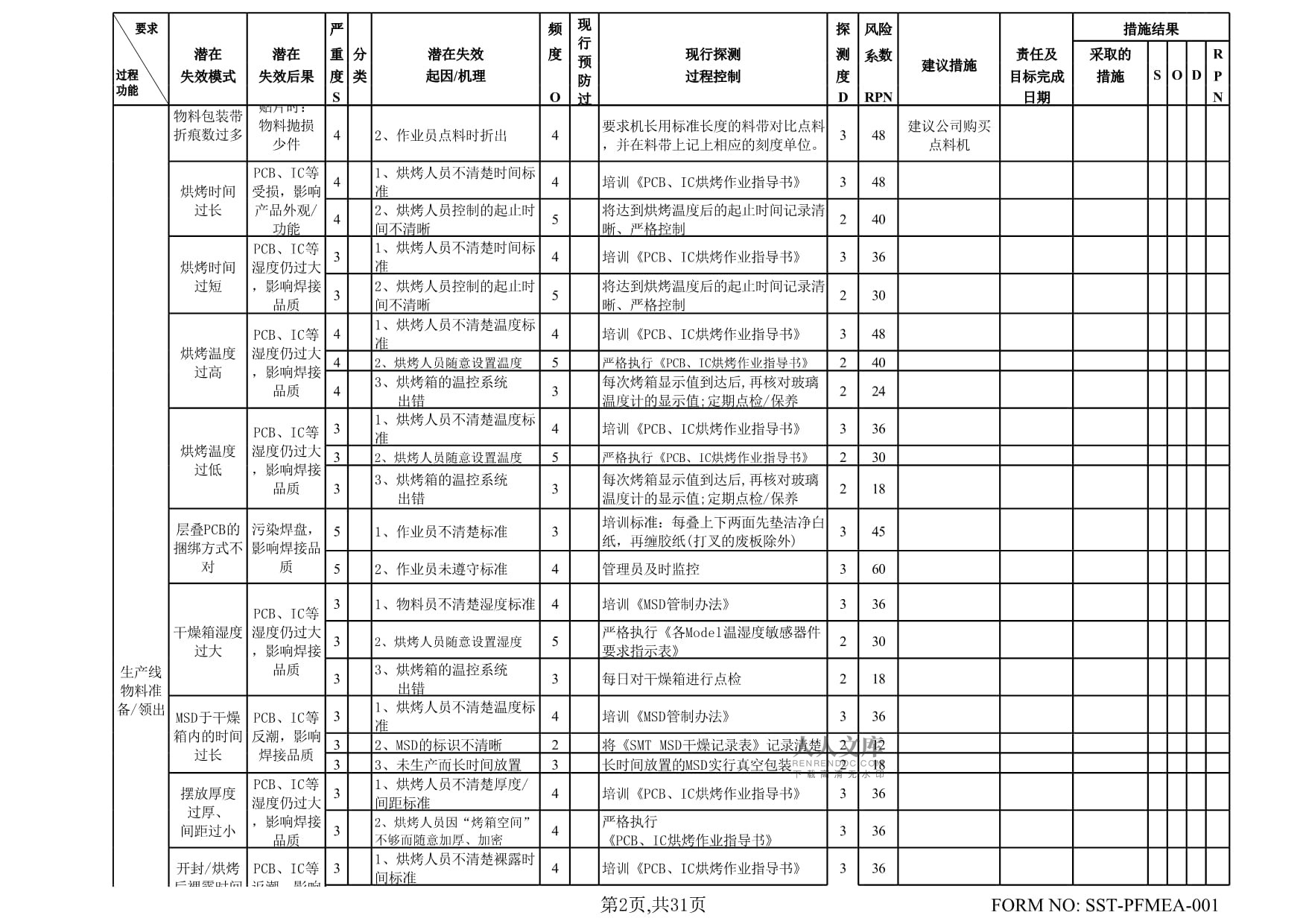

,,物料包裝帶折痕數過多,"貼片時:

物料拋損

少件",4,,1、來料折痕過多,2,,及時反饋IQC,3,24,,,,,,,

,,,,4,,2、作業員點料時折出,4,,要求機長用標準長度的料帶對比點料,并在料帶上記上相應的刻度單位。,3,48,建議公司購買點料機,,,,,,

,,"烘烤時間

過長",PCB、IC等受損,影響產品外觀/功能,4,,1、烘烤人員不清楚時間標準,4,,培訓《PCB、IC烘烤作業指導書》,3,48,,,,,,,

,,,,4,,2、烘烤人員控制的起止時間不清晰,5,,將達到烘烤溫度后的起止時間記錄清晰、嚴格控制,2,40,,,,,,,

,,"烘烤時間

過短",PCB、IC等濕度仍過大,影響焊接品質,3,,1、烘烤人員不清楚時間標準,4,,培訓《PCB、IC烘烤作業指導書》,3,36,,,,,,,

,,,,3,,2、烘烤人員控制的起止時間不清晰,5,,將達到烘烤溫度后的起止時間記錄清晰、嚴格控制,2,30,,,,,,,

,,"烘烤溫度

過高",PCB、IC等濕度仍過大,影響焊接品質,4,,1、烘烤人員不清楚溫度標準,4,,培訓《PCB、IC烘烤作業指導書》,3,48,,,,,,,

,,,,4,,2、烘烤人員隨意設置溫度,5,,嚴格執行《PCB、IC烘烤作業指導書》,2,40,,,,,,,

,,,,4,,"3、烘烤箱的溫控系統

出錯",3,,"每次烤箱顯示值到達后,再核對玻璃溫度計的顯示值;定期點檢/保養",2,24,,,,,,,

,,"烘烤溫度

過低",PCB、IC等濕度仍過大,影響焊接品質,3,,1、烘烤人員不清楚溫度標準,4,,培訓《PCB、IC烘烤作業指導書》,3,36,,,,,,,

,,,,3,,2、烘烤人員隨意設置溫度,5,,嚴格執行《PCB、IC烘烤作業指導書》,2,30,,,,,,,

,,,,3,,"3、烘烤箱的溫控系統

出錯",3,,"每次烤箱顯示值到達后,再核對玻璃溫度計的顯示值;定期點檢/保養",2,18,,,,,,,

,,層疊PCB的捆綁方式不對,污染焊盤,影響焊接品質,5,,1、作業員不清楚標準,3,,培訓標準:每疊上下兩面先墊潔凈白紙,再纏膠紙(打叉的廢板除外),3,45,,,,,,,

,,,,5,,2、作業員未遵守標準,4,,管理員及時監控,3,60,,,,,,,

,,"干燥箱濕度

過大",PCB、IC等濕度仍過大,影響焊接品質,3,,1、物料員不清楚濕度標準,4,,培訓《MSD管制辦法》,3,36,,,,,,,

,,,,3,,2、烘烤人員隨意設置濕度,5,,嚴格執行《各Model溫濕度敏感器件要求指示表》,2,30,,,,,,,

,,,,3,,"3、烘烤箱的溫控系統

出錯",3,,每日對干燥箱進行點檢,2,18,,,,,,,

,,MSD于干燥箱內的時間過長,PCB、IC等反潮,影響焊接品質,3,,1、烘烤人員不清楚溫度標準,4,,培訓《MSD管制辦法》,3,36,,,,,,,

,,,,3,,2、MSD的標識不清晰,2,,將《SMTMSD干燥記錄表》記錄清楚,2,12,,,,,,,

,,,,3,,3、未生產而長時間放置,3,,長時間放置的MSD實行真空包裝,2,18,,,,,,,

,,"擺放厚度

過厚、

間距過小",PCB、IC等濕度仍過大,影響焊接品質,3,,1、烘烤人員不清楚厚度/間距標準,4,,培訓《PCB、IC烘烤作業指導書》,3,36,,,,,,,

,,,,3,,2、烘烤人員因“烤箱空間”不夠而隨意加厚、加密,4,,"嚴格執行

《PCB、IC烘烤作業指導書》",3,36,,,,,,,

,,開封/烘烤后裸露時間過長,PCB、IC等返潮,影響焊接品質,3,,1、烘烤人員不清楚裸露時間標準,4,,培訓《PCB、IC烘烤作業指導書》,3,36,,,,,,,

,,,,3,,2、烘烤人員未執行“先出先消耗”的原則,3,,執行“先出先消耗”原則,2,18,,,,,,,

,,該區環境濕度過大,PCB、IC等返潮,影響焊接品質,4,,1、空調性能下降,5,,及時反饋空調維修員,4,80,,,,,,,

,,,,4,,"2、空調性能下降,該區管理員未及時點檢",5,,將裸露MSD置于恒溫恒濕的干燥箱內;對環境溫濕度定期點檢/監控,2,40,,,,,,,

,,錫膏存儲溫度過高,縮短錫膏存儲周期,影響焊接品質,4,,1、冰箱冷藏性能下降,3,,及時反饋冰箱維修員,3,36,,,,,,,

,,,,4,,2、錫膏管理員不清楚標準,3,,培訓標準:錫膏存儲溫度在0~10℃,2,24,,,,,,,

,,,,4,,3、錫膏管理員未及時監控,4,,點檢(1次/2小時)控制在0~10℃,2,32,,,,,,,

,,錫膏存儲溫度過低,"錫膏活性

下降",4,,1、錫膏管理員不清楚標準,3,,培訓標準:錫膏存儲溫度在0~10℃,2,24,,,,,,,

,,,,4,,2、錫膏管理員未及時監控,4,,點檢(1次/2小時)控制在0~10℃,2,32,,,,,,,

,,"錫膏存儲

期限過長",錫膏變質,影響焊接品質,4,,1、錫膏進料后的有效期短,4,,檢驗出廠的瓶身標簽:有效期≥6月,3,48,,,,,,,

,,,,4,,2、未執行“先進先出”,3,,"標識清晰,執行“先進先出”,

嚴格控制錫膏存儲期在6個月內",2,24,,,,,,,

,,錫膏回溫解凍時間過短,"錫膏吸水

引起錫珠\氣泡\炸錫",4,,1、錫膏管理員不清楚標準,4,,培訓標準:室溫下錫膏回溫時間≥4H,2,32,,,,,,,

,,,,4,,2、管理員控制的起止回溫時間不清晰,4,,利用《錫膏使用標識卡》嚴格記錄/管控,3,48,,,,,,,

,,,,4,,"3、因""急""而超前使用",4,,“急”則須提前解凍,3,48,,,,,,,

,,錫膏回溫解凍時間過長,"錫膏活性

下降,導致印刷性能下降",4,,1、錫膏管理員不清楚標準,4,,培訓標準:室溫下錫膏回溫時間≥4H,2,32,,,,,,,

,,,,4,,2、回溫的起止時間標識不清楚,4,,利用《錫膏使用標識卡》嚴格記錄/管控,3,48,,,,,,,

,,,,4,,"3、停產時,未將已解凍品及時回凍",4,,"《錫膏使用標識卡》標識清晰,工作環境中未開封放置不能超過24小時",2,32,,,,,,,

,,燒錄器電壓不穩定,"程序拷貝時出錯,影響功能",5,,220V輸入電壓不穩定,2,,每日對其進行點檢,4,40,,,,,,,

,,拷貝電腦運行不正常,"程序拷貝時出錯,影響功能",5,,1、硬件、軟件運行有誤,2,,每日對其畫面顯示狀況進行確認,3,30,,,,,,,

,,,,5,,2、作業員違規操作,3,,"按照“PI-150”作業,禁止多余操作",3,45,,,,,,,

,,拷貝槽與IC的接觸不良,"程序不能

拷入,影響功能",3,,1、拷貝槽的拷貝腳彈性不夠,3,,每日對拷貝腳的完好性進行點檢,3,27,,,,,,,

,,,,3,,2、IC的放置不到位,3,,保證作業員將IC腳充分接觸到拷貝槽的底部,3,27,,,,,,,

,,,,3,,3、IC腳氧化,2,,"發現時,及時反饋IQC",6,36,,,,,,,

,,"軟件確認書,效驗和,備錄忘ECN,BOM未核對","拷錯程序,影響功能",5,,1、軟件確認書或效驗和或備錄忘或ECN/BOM等文件出錯,3,,對每個工單的首次軟件拷貝的IC要求物料房拉長進行首件確認,4,60,,,,,,,

,,,,5,,2、用錯軟件,5,,對每個工單的首次軟件拷貝的IC要求物料房拉長進行首件確認,3,75,,,,,,,

,,,,5,,3、用錯IC,5,,對每個工單的首次軟件拷貝的IC要求物料房拉長進行首件確認,并使用BOM/ECN核對所拷貝IC實物的正確性,3,75,,,,,,,

,,"生產輔料

發錯",用錯輔料,5,,1、作業員不能識別輔料型號/用途,3,,對作業員培訓《輔料型號、使用對照表》,3,45,,,,,,,

,,,,5,,2、作業員疏忽,3,,"領輔料時,實行兩人確認",3,45,,,,,,,

"物料

上線",,"ESD設施

失效","靜電敏感器件被擊穿,功能丟失",7,,ESD設施的安裝或保護或實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,作業指導書不全,"不按標準/流程作業,流出不良",3,,1、作業指導書未制作,4,,及時制作,3,36,,,,,,,

,,,,3,,2、丟失/未懸掛,4,,每日對各工位作業指導書進行點檢,3,36,,,,,,,

,,Feeder(類型)使用出錯,物料拋損、影響貼片質量,3,,1、作業員不能識別Feeder類型,2,,對作業員培訓各類機器、Feeder類型的識別方法,3,18,,,,,,,

,,,,3,,2、作業員未掌握物料類型與Feeder類型的匹配方法,2,,對作業員培訓各Feeder類型與物料類型匹配的方法,3,18,,,,,,,

,,,,3,,3、作業員疏忽,3,,"上料/換料后,對所上Feeder與物料的匹配情況進行兩人核對、確認",3,27,,,,,,,

,,"站位表

出錯",錯料,5,,1、站位表的制作出錯,3,,"1、站位表制作后,實行兩人確認

2、站位表在上線使用之前,技術員必須用BOM核對站位表是否正確,交助工簽名后方可使用",3,45,,,,,,,

,,,,5,,2、拿錯站位表,4,,"拉長依據客戶、機型、程序名領取站位表,與技術員實行兩人確認",3,60,,,,,,,

,,Feeder站位上錯/換錯物料,錯料,5,,1、站位表出錯,3,,"拉長依據客戶、機型、程序名領取站位表,與技術員實行兩人確認",3,45,,,,,,,

,,,,5,,2、作業員不會使用站位表尋找站位,2,,對作業員培訓站位的尋找方法,3,30,,,,,,,

,,,,5,,3、作業員疏忽,4,,"上料/換料前,對所上物料進行兩人確認并簽名,OK后方可上料",4,80,,,,,,,

,,極性元器件上料/換料反向,"極性元器件

反向",5,,1、作業員不能識別極性元器件的識別方法,3,,對作業員培訓有極性器件的識別方法,4,60,,,,,,,

,,,,5,,2、極性元件上機方向無明確標示,3,,要求工程在站位表上加上極性元件的方向識別,3,45,,,,,,,

,,,,5,,3、作業員疏忽,3,,"上料/換錯后,對所上物料的方向進行兩人確認并簽名",3,45,,,,,,,

"錫膏

印刷",,"ESD設施

失效","靜電敏感器件被擊穿,功能丟失",7,,ESD設施的安裝或保護或實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,作業指導書不全,"不按標準/流程作業,流出不良",3,,1、作業指導書未制作,4,,及時制作,3,36,,,,,,,

,,,,3,,2、丟失/未懸掛,4,,每日對各工位作業指導書進行點檢,3,36,,,,,,,

,,"環境濕度

過大","錫膏吸水

引起錫珠\氣泡\炸錫",4,,1、空調性能下降,5,,反饋空調維修員及時修復,4,80,,,,,,,

,,,,4,,"2、空調性能下降,該區管理員未及時點檢",5,,"對環境濕度定期點檢/監控,控制在

40%~70%RH",2,40,,,,,,,

,,"環境濕度

過小","錫膏變干難印刷,引起漏印/少錫",4,,1、空調性能下降,5,,反饋空調維修員及時修復,4,80,,,,,,,

,,,,4,,"2、空調性能下降,該區管理員未及時點檢",5,,"對環境濕度定期點檢/監控,控制在

40%~70%RH",2,40,,,,,,,

,,"環境溫度

過高","錫膏變干難印刷,引起漏印/少錫",4,,1、空調性能下降,5,,反饋空調維修員及時修復,4,80,,,,,,,

,,,,4,,"2、空調性能下降,該區管理員未及時點檢",5,,"對環境溫度定期點檢/監控,控制在

25±3℃",2,40,,,,,,,

,,"環境溫度

過低","錫膏流動性差,引起漏印/少錫",4,,1、空調性能下降,5,,反饋空調維修員及時修復,4,80,,,,,,,

,,,,4,,"2、空調性能下降,該區管理員未及時點檢",5,,"對環境溫度定期點檢/監控,控制在

25±3℃",2,40,,,,,,,

,,鋼網(型號)選用出錯,錫膏印錯位,3,,1、鋼網/存放標識不清晰,4,,按機型/PCB編碼標示/存放鋼網,2,24,,,,,,,

,,,,3,,"2、作業員不能讀懂鋼網標示的含義,選不出對應機型的鋼網",4,,對作業員培訓鋼網/存放處機型、PCB編碼的含義,3,36,,,,,,,

,,,,3,,3、取鋼網時未核對,4,,"由鋼網管理員依據轉機通知單(必須有PCB編碼)發出,與絲印員核對OK后方可使用",3,36,,,,,,,

,,"鋼網孔壁

粗糙","錫膏難下錫,引起漏印/少錫",5,,"鋼網制作后,未對其拋光",4,,"驗收鋼網時,抽取部分網孔用100倍放大鏡檢查",3,60,,,,,,,

,,鋼網孔的徑向縱橫比過大,"錫膏難下錫,引起漏印/少錫",5,,"設計表格內未注明此要求,孔壁面積<開孔面積",4,,"在設計表格內注明此要求,驗收鋼網時,用100倍放大鏡檢查",3,60,,,,,,,

,,"鋼網張力

不夠","脫模較難,引起少錫/拉尖",3,,鋼網使用次數過多,5,,"對每張鋼網進行印刷次數跟蹤,使用次數小于100000次",3,45,"建議公司購買鋼網張力計,并定期對鋼網張力進行檢測驗",,,,,,

,,,,3,,刮刀壓力過大,5,,嚴格執行《各Model絲印工位參數指示表》,3,45,,,,,,,

,,工具(刮刀等)、治具用錯,印刷質量差、影響效率,4,,1、工具/治具標示不清晰,4,,按產品制程/編碼標示/存放工具/治具,2,32,,,,,,,

,,,,4,,2、沒有相應工/治具使用指示文件,4,,要求工程制作各MODEL產品工/治具使用指示文件,且作出相應產品的對照模板,3,48,,,,,,,

,,,,4,,"3、作業員不能讀懂工具/治具標示的含義,選不出對應機型的工具/治具",4,,對作業員培訓工具和治具標識/存放處機型、PCB編碼的含義,3,48,,,,,,,

,,,,4,,4、取工具/治具時未核對,4,,取工具/治具時實行兩人核對,3,48,,,,,,,

,,錫膏(型號)選用出錯,"影響焊接

品質",4,,1、作業員不能識別錫膏型號(尤其針對有鉛、無鉛的區分),3,,對作業員培訓《錫膏型號對照表》,并嚴格按照《絲印工位各MODEL參數使用對照表》中的內容執行,3,36,,,,,,,

,,,,4,,2、作業員疏忽,3,,"錫膏上線前,實行兩人確認",3,36,,,,,,,

,,錫膏攪拌時間過長,錫膏內的助焊劑揮發影響印刷/焊接品質,5,,1.作業員不清楚攪拌時間,3,,培訓標準:手攪3~5分鐘/機器攪拌150秒,3,45,建議公司購買錫膏攪拌機,,,,,,

,,,,5,,2、作業員未遵守標準,4,,當線技術員/管理員監督,4,80,,,,,,,

,,錫膏攪拌時間過短,"錫膏成分不均勻,影響印刷/焊接品質",3,,1.作業員不清楚攪拌時間,3,,培訓標準:手攪3~5分鐘/機器攪拌150秒,3,27,建議公司購買錫膏攪拌機,,,,,,

,,,,3,,2、作業員未遵守標準,4,,當線技術員/管理員監督,4,48,,,,,,,

,,錫膏添加量過多,"暴露錫膏容易變干,引起少錫/漏印",3,,1、作業員不清楚量的標準,4,,培訓標準:每次不超過100克(約刮刀高度的2/3),3,36,,,,,,,

,,,,3,,2、作業員未遵守標準,4,,當線技術員/管理員監督,4,48,,,,,,,

,,錫膏添加量過少,"錫膏在鋼網上未形成滾動,引起少錫/漏印",3,,1、作業員不清楚量的標準,4,,培訓標準:每次不少于100克(約刮刀高度的2/3),3,36,,,,,,,

,,,,3,,2、作業員未遵守標準,4,,當線技術員/管理員監督,4,48,,,,,,,

,,"刮刀壓力

過大",印刷后的錫膏塌邊、成型不清晰,3,,1、作業員不清楚壓力標準,4,,培訓《各Model絲印工位參數指示表》,3,36,,,,,,,

,,,,3,,2、作業員隨意調節參數,4,,嚴格執行《各Model絲印工位參數指示表》,3,36,,,,,,,

,,"刮刀壓力

過小","少錫,漏印,

影響貼片",3,,1、作業員不清楚壓力標準,4,,培訓《各Model絲印工位參數指示表》,3,36,,,,,,,

,,,,3,,2、作業員隨意調節參數,4,,嚴格執行《各Model絲印工位參數指示表》,3,36,,,,,,,

,,"刮刀速度

過快","少錫,漏印,

影響貼片",3,,1、作業員不清楚壓力標準,4,,培訓《各Model絲印工位參數指示表》,3,36,,,,,,,

,,,,3,,2、作業員隨意調節參數,4,,嚴格執行《各Model絲印工位參數指示表》,3,36,,,,,,,

,,"刮刀速度

過慢",錫膏外形不清晰、影響產能,3,,1、作業員不清楚壓力標準,4,,培訓《各Model絲印工位參數指示表》,3,36,,,,,,,

,,,,3,,2、作業員隨意調節參數,4,,嚴格執行《各Model絲印工位參數指示表》,3,36,,,,,,,

,,"脫模速度

過快",拉尖、少錫、漏印,3,,1、作業員不清楚壓力標準,4,,培訓《各Model絲印工位參數指示表》,3,36,,,,,,,

,,,,3,,2、作業員隨意調節參數,4,,嚴格執行《各Model絲印工位參數指示表》,3,36,,,,,,,

,,"脫模速度

過慢",影響產能,3,,1、作業員不清楚壓力標準,4,,培訓《各Model絲印工位參數指示表》,3,36,,,,,,,

,,,,3,,2、作業員隨意調節參數,4,,嚴格執行《各Model絲印工位參數指示表》,3,36,,,,,,,

,,鋼網擦拭頻率過小,拉尖、少錫、漏印、污染PCB污染,3,,1、作業員不清楚標準,4,,培訓標準:3~5片干擦/真空;15片濕擦;每4小時必須完全清洗鋼網與刮刀,3,36,,,,,,,

,,,,3,,2、作業員不遵守標準,4,,嚴格執行標準:3~5片干擦/真空;15片濕擦;每4小時必須完全清洗鋼網與刮刀,3,36,,,,,,,

,,鋼網兩邊錫膏收攏不及時,"錫膏變干難印刷,引起漏印/少錫",3,,1、作業員不清楚標準,4,,培訓標準:1次/10分鐘或兩邊錫寬≤1cm(即約一手指寬),3,36,,,,,,,

,,,,3,,2、作業員不遵守標準,4,,嚴格執行標準:1次/10分鐘或兩邊錫寬≤1cm(即約一手指寬),3,36,,,,,,,

,,裸露/開封錫膏的室溫放置時間過長,"錫膏變干難印刷,引起漏印/少錫",3,,1、作業員不清楚標準,3,,在工作環境中放置時間≤12小時,3,27,,,,,,,

,,,,3,,2、作業員未遵守標準(及時回收、冷藏),4,,當線技術員/管理員監控,5,60,,,,,,,

,,"錫膏厚度

過厚",連錫,3,,1、作業員不清楚標準,4,,培訓《錫膏厚度測量作業指導書》,3,36,,,,,,,

,,,,3,,2、作業員不遵守標準,4,,嚴格執行《錫膏厚度測量作業指導書》的錫膏厚度標準,3,36,,,,,,,

,,"錫膏厚度

過薄",少錫、空焊,3,,1、作業員不清楚標準,4,,培訓《錫膏厚度測量作業指導書》,3,36,,,,,,,

,,,,3,,2、作業員不遵守標準,4,,嚴格執行《錫膏厚度測量作業指導書》的錫膏厚度標準,3,36,,,,,,,

,,PCB板表面清潔度不夠,空焊,4,,1、作業員未戴手套/指套作業,4,,戴指套/手套作業,3,48,,,,,,,

,,,,4,,2、PCB表面來料粉末過多,4,,反饋IQC改善來料;消耗前做表面清潔動作,5,80,,,,,,,

,,,,4,,3、錫膏及其它雜物污染,4,,及時擦拭鋼網、每片PCB表面檢查,保證PCB焊盤清潔度,3,48,,,,,,,

,,"鋼網清洗

不干凈",PCB板表面不清潔、漏印/少錫,3,,1、作業員不清楚作業標準,5,,培訓《鋼網、PCB清洗作業指導書》,5,75,建義公司購買鋼網清洗機,,,,,,

,,,,3,,2、作業員未按標準作業,3,,現場管理員監控,鋼網清洗后由當線技術員進行確認,5,45,,,,,,,

,,"PCB清洗

不干凈",PCB板表面不清潔、漏印/少錫,3,,1、作業員不清楚作業標準,5,,培訓《鋼網、PCB清洗作業指導書》,5,75,,,,,,,

,,,,3,,2、作業員未按標準作業,3,,拉長對清洗過后的PCB進行檢查,確認OK后在PCB上貼上“洗板”字樣,5,45,,,,,,,

,,已清洗PCB的滯留時間過短,"PCB濕氣未去,影響焊接品質",4,,1、作業員不清楚標準,3,,培訓標準:1h后2h內,3,36,,,,,,,

,,,,4,,2、作業員未及時消耗,3,,"將清洗時間標識清晰;若急,PCB應重新烘烤30分鐘后方可投入貼片",3,36,,,,,,,

,,已清洗PCB的滯留時間過長,"劣化爐后

焊接品質",5,,1、作業員不清楚標準,3,,培訓標準:1h后2h內,3,45,,,,,,,

,,,,5,,2、作業員未及時消耗,3,,將清洗時間標識清晰,3,45,,,,,,,

,,絲印機印刷重復精度不穩定,"印刷偏位,漏印,少錫",3,,1、輸入氣壓不穩定,3,,每日(ERKA機器為每周)點檢氣壓:0.45~0.65mpa,2,18,,,,,,,

,,,,3,,2、定位系統設定不準,3,,對所印刷PCBA進行100%檢查,4,36,,,,,,,

,,,,3,,3、潤滑裝置保養不及時/不到位,4,,嚴格按照設備保養指導書保養,5,60,,,,,,,

,,絲印機(運行)不穩定,影響產能,3,,1、印刷員未按規范操作,4,,印刷員嚴格按照設備操作指導書作業,3,36,,,,,,,

,,,,3,,2、設備未及時保養完全,5,,嚴格按照設備保養指導書和保養計劃執行保養,5,75,,,,,,,

"印刷

效果

檢查",,"ESD設施

失效","靜電敏感器件被擊穿,功能丟失",7,,ESD設施的安裝或保護或實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,作業指導書不全,"不按標準/流程作業,流出不良",3,,1、作業指導書未制作,4,,及時制作,3,36,,,,,,,

,,,,3,,2、丟失/未懸掛,4,,每日對各工位作業指導書進行點檢,3,36,,,,,,,

,,"燈光亮度

不夠","不能辨認印刷效果,不不良流出",3,,1、起輝器不能正常起輝,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,,,3,,2、燈管不能正常發光,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,放大鏡不能正常發光,"不能辨認印刷效果,不不良流出",3,,放大鏡電路/燈管不良,5,,每日對放大鏡進行點檢,2,30,,,,,,,

,,放大鏡倍數不夠,"不能辨認印刷效果,不不良流出",3,,作業員不清楚選擇何種放大倍數,5,,培訓標準:5倍,2,30,,,,,,,

,,,,3,,作業員未按標準選擇放大鏡倍數,5,,管理員及時糾正、更換(針對引腳間距為0.4MM的IC必須用放大錫檢查絲印效果),2,30,,,,,,,

,,檢驗標準不全面或錯,不良流出或誤判,5,,"1、標準制作不全,內容未能圖文并茂",3,,"標準制作后,實行兩人確認",3,45,建議公司增加彩色打印機,,,,,,

,,,,5,,2、丟失/未懸掛,4,,每日點檢生產線所有作業指導書,3,60,,,,,,,

,,作業員檢驗技能不足,不良流出或誤判,5,,1、作業員對標準不熟悉,4,,培訓作業員掌握檢驗標準,5,100,制作NG品對作業員定期考核,韓利強/彭艷/05.7.20,現場培訓,5,3,2,30

,,,,5,,2、作業員未按標準檢驗,4,,"拉長每個小時對絲印工位的P-Chart報表進行簽名確認,結合爐后品質報表監控絲印工位的標準遵守情況",4,80,,,,,,,

,,"抽檢頻率

過小",不良流出,5,,作業員未執行檢驗標準,4,,要求作業員必須100%全檢,4,80,,,,,,,

,,(OK品/NG品)標識不清楚,混板、不良流出,5,,1、作業員不清楚如何標識,4,,培訓作業員將機型、狀態標識清楚,3,60,,,,,,,

,,,,5,,2、作業員未區分、標識,4,,管理員定期監控、發現及時糾正,3,60,,,,,,,

,,印刷OK待貼板數過多,"錫膏內助焊劑揮發,影響焊接品質",4,,1、作業員不清楚標準,3,,"培訓標準:≤20pcs(就餐與交接班時段除外),且必須在1小時內回流完畢",5,60,,,,,,,

,,,,4,,2、作業員未遵守比標準,4,,在線技術員/管理員進行監控,3,48,,,,,,,

貼片,,"ESD設施

失效","靜電敏感器件被擊穿,功能丟失",7,,ESD設施的安裝或保護或實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,作業指導書不全,"不按標準/流程作業,流出不良",3,,1、作業指導書未制作,4,,及時制作,3,36,,,,,,,

,,,,3,,2、丟失/未懸掛,4,,每日對各工位作業指導書進行點檢,3,36,,,,,,,

,,氣壓過低,缺件、亂板,4,,1、輸入氣壓過低,2,,每日點檢氣壓:0.45~0.65mpa;過低時反饋管理員及時處理,3,24,,,,,,,

,,,,4,,2、輸入氣體的水份過多,3,,"氣體水份過大時,反饋空壓機管理員及時修復",3,36,,,,,,,

,,,,4,,3、貼片機氣路不暢通,2,,"點檢氣壓過低時,檢查氣路及時修復",5,40,,,,,,,

,,"貼片程序

出錯",錯件,5,,1、程序編寫出錯,3,,"程序制作后,對其貼片坐標/各項正確性實行交叉確認",3,45,,,,,,,

,,,,5,,2、機器內存有程序名相同而內容不同的程序,4,,每日核對、清理當前文件夾內的程序,保證程序與內容匹配的唯一性,3,60,,,,,,,

,,,,5,,3、工程技術人員未掌握程序選擇規則,4,,培訓:《設備程序命名作業指導書》《SMT機臺貼片程序名一覽表》,3,60,,,,,,,

,,,,5,,4、工程技術人員隨意調出,3,,"技術員調出程序后,實行交叉確認",3,45,,,,,,,

,,,,5,,5、生產線非技術人員私自調用程序,3,,非技術人員禁止調用程序,3,45,,,,,,,

,,"貼片坐標

偏移",偏位,5,,1、程序編寫偏位,3,,將程序調入機器后Teach所有物料和貼裝坐標,確認貼裝效果,3,45,,,,,,,

,,,,5,,2、貼片機精度不穩定,3,,在線工程師及時檢查異常原因并改善,5,75,,,,,,,

,,,,5,,"3、來料時,PCB板尺寸公差偏大",3,,及時反饋IQC,4,60,,,,,,,

,,"吸料真空

過低","貼裝精度不穩定,物料拋損,少件",4,,1、輸入氣壓過低,2,,每日點檢氣壓:0.45~0.65mpa;過低時反饋管理員及時處理,3,24,,,,,,,

,,,,4,,2、貼片機氣路不暢通,2,,"點檢氣壓過低時,檢查氣路及時修復",5,40,,,,,,,

,,頭部真空電磁閥老化,"貼裝精度不穩定,物料拋損,少件",4,,1、電磁閥使用時間過長,4,,"電磁閥使用超過3000h時,及時更換",4,64,,,,,,,

,,,,4,,2、更換的電磁閥質量不良,4,,及時更換,5,80,,,,,,,

,,吸咀不清潔,"物料拋損

少件",4,,PCB、物料表面,3,,每班點檢/清潔,確保其無堵塞、其裝置彈性良好,4,48,,,,,,,

,,吸咀中心位置不正,影響貼片質量/產能,4,,吸咀安裝裝置不正,3,,每周校正其中心位置,5,60,,,,,,,

,,吸咀磨損,影響貼片質量/產能,4,,1、吸咀不清潔,4,,每班點檢/清潔,確保其無堵塞、其裝置彈性良好,4,64,,,,,,,

,,,,4,,2、吸咀使用時間過長,4,,及時更換,5,80,,,,,,,

,,相機、激光頭不清潔,"影響貼裝精度/產能,物料拋損,少件",4,,PCB、物料表面、各Table不清潔,3,,每班點檢/清潔,4,48,,,,,,,

,,氣缸漏氣,"影響產能,物料拋損",4,,氣缸密封性不良,4,,每班點檢,確保其不漏氣,3,48,,,,,,,

,,(Feeder)氣缸動作不到位,"影響產能,物料拋損",4,,有散料等異物,5,,更換MODEL時檢查FEEDERBASE的清潔度(機長),3,60,,,,,,,

,,,,4,,氣缸動作不靈活,4,,更換MODEL時點檢其運動情況,不靈活時及時調整(技術員),4,64,,,,,,,

,,真空過濾棉不能過濾,"影響貼裝精度/產能,物料拋損,少件",4,,1、真空過濾棉不清潔,4,,定期清潔、保養,4,64,,,,,,,

,,,,4,,2、所更換的真空過濾棉靈敏度不夠,4,,及時更換,4,64,,,,,,,

,,Feeder送料不良,影響貼片質量,3,,1、Feeder未及時保養運,轉部位不靈活,6,,定期潤滑、保養,4,72,,,,,,,

,,,,3,,2、Feeder中心位置偏移,5,,及時校正、每批點檢/每月保養,6,90,建議公司購買Feeder校正儀,王雁航/05.5.12,"每批點檢/

每月保養",3,3,6,54

,,,,3,,3、作業員操作方法不規范,7,,嚴禁FEEDER重疊放置、用力摔/撬等,2,42,要求公司每條生產線配置一個FEEDER存放架,,,,,,

,,(機器的)機長處理機器報警方式錯誤,"重貼/漏貼,引起多件/少件",5,,1、作業員不清楚異常處理的方法,4,,對作業員培訓相應貼片機的各種常見異常現象的處理方法,4,80,,,,,,,

,,,,5,,2、作業員未按標準作業,4,,當線技術員/管理員及時監控,4,80,,,,,,,

"首件、

貼片效果檢查",,"ESD設施

失效","靜電敏感器件被擊穿,功能丟失",7,,ESD設施的安裝或保護或實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,作業指導書不全,"不按標準/流程作業,流出不良",3,,1、作業指導書未制作,4,,及時制作,3,36,,,,,,,

,,,,3,,2、丟失/未懸掛,4,,每日對各工位作業指導書進行點檢,3,36,,,,,,,

,,"燈光亮度

不夠","不能辨認印刷效果,不不良流出",3,,1、起輝器不能正常起輝,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,,,3,,2、燈管不能正常發光,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,檢驗標準不全面或錯,不良流出或誤判,5,,1、標準制作不全,3,,"標準制作后,實行兩人確認",3,45,,,,,,,

,,,,5,,2、丟失/未懸掛,4,,每日點檢生產線所有作業指導書,3,60,,,,,,,

,,檢驗樣板不正確,不良流出或誤判,5,,首件樣板制作錯誤,5,,制作樣板后實行兩人確認并簽名,3,75,,,,,,,

,,BOM、ECN、絲印圖出錯,不良流出或誤判,5,,1、制作部門出錯,2,,"反饋發放部門及時更改,要求其實行兩人以上確認",3,30,,,,,,,

,,,,5,,2、作業員工作疏忽取錯文件,2,,對所取的文件實行兩人確認,2,20,,,,,,,

,,作業員檢驗技能不足,不良流出或誤判,5,,1、作業員對標準不熟悉,4,,培訓作業員掌握檢驗標準,5,100,制作NG品對作業員定期考核,韓利強/彭艷/05.7.20,現場培訓,5,3,2,30

,,,,5,,2、作業員不按標準檢驗,4,,"拉長每個小時對貼片效果檢查工位的P-Chart報表進行簽名確認,結合爐后品質報表監控貼片效果檢查工位的標準遵守情況",3,60,,,,,,,

,,"補料清單

出錯",補錯料,5,,作業員寫錯物料編碼或位號,3,,"參照BOM、絲印圖、樣板給出補料清單,再交拉長確認",3,45,,,,,,,

,,手補/手貼物料出錯、反向,錯料,5,,1、爐前目檢申請物料出錯,4,,由目檢員給出補料清單至機長領料再交拉長確認并簽名,3,60,,,,,,,

,,,,5,,2、作業員貼錯/反向,4,,參照BOM、絲印圖、樣板、補料清單補料(0402類型及無絲印物料爐前不允許手貼),3,60,,,,,,,

,,"抽檢頻率

過小",不良流出,5,,作業員未執行檢驗標準,4,,貼片效果檢查:要求作業員必須100%全檢,4,80,,,,,,,

,,(檢查時)持板方式不對,"摸料/摸錫膏,引起偏位/少錫",4,,1、作業不清楚持板方式,3,,"檢查貼片效果時,須手持PCBA板邊",3,36,,,,,,,

,,,,4,,2、作業員未按標準持板,3,,現場管理員及時糾正,3,36,,,,,,,

回流,,"ESD設施

失效","靜電敏感器件被擊穿,功能丟失",7,,ESD設施的安裝或保護或實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,作業指導書不全,"不按標準/流程作業,流出不良",3,,1、作業指導書未制作,4,,及時制作,3,36,,,,,,,

,,,,3,,2、丟失/未懸掛,4,,每日對各工位作業指導書進行點檢,3,36,,,,,,,

,,爐溫曲線未懸掛,"不能了解爐溫現況,無法控制焊接品質",5,,未測量、打印,4,,每日及每次轉機時測量爐溫、并打印曲線,2,40,,,,,,,

,,(測出的)爐溫曲線不正確,"影響焊接

品質",5,,1、爐溫曲線懸掛錯誤,3,,當線技術員/管理員檢查曲線名、日期,3,45,,,,,,,

,,,,5,,2、相應溫區的爐溫設置錯誤,5,,參照《回流焊溫度參數設定表》《回流爐溫度曲線(無鉛)設置指導》設置、與標準爐溫曲線相差≤5度,3,75,,,,,,,

,,爐溫控制軟件出錯,溫區發熱不正常影響焊機品質,5,,1、控制軟件運行不正常,2,,重新安裝控制軟件,2,20,,,,,,,

,,,,5,,2、作業員違規操作,2,,嚴格執行《回流爐使用規范作業指導書》,3,30,,,,,,,

,,軌道寬度與PCBA板寬度不一致,卡板、掉板,4,,"1、開線/調整時,未調至PCBA運行順暢",4,,"調整軌道寬度>PCBA寬度

約1.0mm~1.2mm",2,32,,,,,,,

,,,,4,,2、軌道固定裝置松動,2,,每周點檢,2,16,,,,,,,

,,"過爐方式

不對","PCB變形,影響焊接品質",5,,1、無標準規定過爐方式,3,,在作業指導書內規定過爐方式,4,60,,,,,,,

,,,,5,,2、作業員不清楚方式,4,,對作業員培訓作業指導書,3,60,,,,,,,

,,,,5,,3、作業員未按標準過爐,2,,當線技術員/管理員糾正,3,30,,,,,,,

,,PCBA板面受熱陰影效應過大大,部分元器件冷焊,5,,1、爐膛同一截面的發熱量差異大,3,,"制作測溫板時須5點以上,測出爐溫的各曲線之間相差≤5℃",3,45,,,,,,,

,,,,5,,2、旁邊存在大體積\熱容量器件,3,,改大體積的焊接工藝為手工焊接,4,60,,,,,,,

,,某溫區不能正常發熱,不能得到預期的爐溫曲線,4,,"1、該溫區馬達已壞,熱量無法送入爐膛",3,,更換馬達,3,36,,,,,,,

,,,,4,,2、該溫區發熱絲不能正常發熱,3,,更換發熱絲,3,36,,,,,,,

,,,,4,,3、控制軟件出錯,3,,重新安裝控制軟件,6,72,,,,,,,

,,導軌出\入口呈喇叭狀,卡板、掉板,4,,"鏈條松動,導軌的出\入口不同步",3,,每周點檢、確保其差異≤1mm,2,24,,,,,,,

,,爐膛不暢通,PCBA燒焦、被掃件,5,,1、回流爐內一凸出物掃落,2,,技術員檢查并及時修復,3,30,,,,,,,

,,,,5,,2、軌道/爐膛有異物,4,,技術員檢查并及時修復,3,60,,,,,,,

,,排風系統不能正常排氣,爐膛內氣味較濃、影響焊接品質,5,,1、排風系統失效,3,,每周點檢、確保其正常排風,2,30,,,,,,,

,,,,5,,2、爐膛的出風口有異物堵塞,3,,對爐膛清潔:一次/每周,2,30,,,,,,,

,,鏈條\網帶運行有跳動,"焊接過程中

掉件",4,,1、潤滑油的供應系統缺油,4,,≥1/4(油瓶容量),2,32,,,,,,,

,,,,4,,2、轉動軸承轉動異常,2,,"有跳動時,在線工程師及時改善",6,48,,,,,,,

,,,,4,,"3、鏈條\網帶與其它裝置間,摩擦嚴重",2,,"有跳動時,在線工程師及時改善",3,24,,,,,,,

"焊點

外觀

檢查",,"ESD設施

失效","靜電敏感器件被擊穿,功能丟失",7,,ESD設施的安裝或保護或實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,作業指導書不全,"不按標準/流程作業,流出不良",3,,1、作業指導書未制作,4,,及時制作,3,36,,,,,,,

,,,,3,,2、丟失/未懸掛,4,,每日對各工位作業指導書進行點檢,3,36,,,,,,,

,,"燈光亮度

不夠","不能辨認印刷效果,不不良流出",3,,1、起輝器不能正常起輝,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,,,3,,2、燈管不能正常發光,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,放大鏡不能正常發光,"不能辨認印刷效果,不不良流出",3,,放大鏡電路不良,5,,每日對放大鏡進行點檢,2,30,,,,,,,

,,放大鏡倍數不夠,"不能辨認印刷效果,不不良流出",3,,作業員不清楚選擇何種放大倍數,5,,培訓標準:5倍,2,30,,,,,,,

,,,,3,,作業員未按標準選擇放大鏡倍數,5,,管理員及時糾正、更換,2,30,,,,,,,

,,檢驗標準不全面或錯,不良流出或誤判,5,,1、標準制作不全,3,,"標準制作后,實行兩人確認",3,45,,,,,,,

,,,,5,,2、丟失/未懸掛,4,,每日點檢生產線所有作業指導書,3,60,,,,,,,

,,檢驗樣板不正確,不良流出或誤判,5,,1、樣板制作錯誤,標識卡填寫不完整,5,,制作樣板后實行兩人確認并簽名,3,75,,,,,,,

,,首件(檢查)出錯,不良流出或誤判,5,,1、未作首件檢查,4,,按《產品檢驗控制程序》要求的時機作首件檢查并記錄,3,60,,,,,,,

,,,,5,,2、首檢人員未掌握首檢流程/方法,3,,按照《產品檢驗控制程序》作業,3,45,,,,,,,

,,,,5,,3、首檢人員疏忽,3,,"首檢后,實行兩人確認",3,45,,,,,,,

,,作業員檢驗技能不足,不良流出或誤判,5,,1、作業員對標準不熟悉,4,,培訓作業員掌握檢驗標準,5,100,制作NG品對作業員定期考核,韓利強/彭艷/05.7.20,現場培訓,5,3,2,30

,,,,5,,2、作業員未按標準檢驗,4,,"拉長每個小時對焊點外觀檢查工位的P-Chart報表進行簽名確認,監控該工位的標準遵守情況",3,60,,,,,,,

,,BOM、ECN、絲印圖出錯,不良流出或誤判,5,,1、制作部門出錯,2,,"反饋發放部門及時更改,要求其實行兩人以上確認",3,30,,,,,,,

,,,,5,,2、作業員工作疏忽取錯文件,2,,對所取的文件實行兩人確認,2,20,,,,,,,

,,"客戶記號

出錯",客戶投訴,5,,作業員不清楚客戶記號內容,5,,"針對有特殊要求的產品在轉線前,

召開產前說明會",3,75,,,,,,,

,,目檢代碼出錯,無追溯源,4,,1、沒有明確規定,4,,拉長培訓其如何認識《目檢代碼一覽表》并嚴格遵照執行,4,64,,,,,,,

,,,,4,,2、未按標準執行,4,,要求作業員嚴格按規定代碼打記號,4,64,,,,,,,

,,"軟件貼紙

貼錯",無追溯源,3,,1、打印時出錯,4,,"打印時,必須由拉長確認",3,36,,,,,,,

,,,,3,,2、作業員用錯貼紙,5,,拉長培訓作業員,3,45,,,,,,,

,,"抽檢頻率

過小",不良流出,5,,作業員未執行檢驗標準,4,,要求作業員必須100%全檢,4,80,,,,,,,

,,(各狀態下)PCBA標識不清,"不良流出

出錯貨",5,,1、作業員不清楚標識標準,3,,"托盤放置(良品用綠色/不良品用紅色,待檢品用黃色);板架,區域標識正確/明顯",3,45,,,,,,,

,,,,5,,2、作業員未按標準擺放,4,,按《PCBA放置操作指導書》要求作業;管理員巡線檢查,3,60,,,,,,,

,,"PCBA包裝

不規范","撞件,PCBA受損",5,,1、作業員不清楚包裝標準,4,,培訓標準:《PCBA放置操作指導書》,4,80,,,,,,,

,,,,5,,2、作業員未按標準作業,4,,管理員巡線檢查,4,80,,,,,,,

維修,,"ESD設施

失效","靜電敏感器件被擊穿,功能丟失",7,,ESD設施的安裝或保護或實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,作業指導書不全,"不按標準/流程作業,流出不良",3,,1、作業指導書未制作,4,,及時制作,3,36,,,,,,,

,,,,3,,2、丟失/未懸掛,4,,每日對各工位作業指導書進行點檢,3,36,,,,,,,

,,"燈光亮度

不夠","不能辨認印刷效果,不不良流出",3,,1、起輝器不能正常起輝,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,,,3,,2、燈管不能正常發光,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,BOM、ECN、絲印圖出錯,不良流出或誤判,5,,1、制作部門出錯,2,,"反饋發放部門及時更改,要求其實行兩人以上確認",3,30,,,,,,,

,,,,5,,2、作業員工作疏忽取錯文件,2,,對所取的文件實行兩人確認,2,20,,,,,,,

,,"補料清單

出錯",補錯料,5,,作業員寫錯物料編碼或位號,3,,"參照BOM、絲印圖、樣板給出補料清單,再交拉長確認",3,45,,,,,,,

,,作業員維修技能不足,不良流出或誤判,5,,1、作業員對流程/標準不熟悉,4,,培訓作業員掌握維修流程/標準,5,100,制作NG品對作業員定期考核,韓利強/彭艷/05.7.20,現場培訓,5,3,2,30

,,,,5,,2、作業員未按流程/標準,4,,按時抽檢作業員流下的“OK”品,3,60,,,,,,,

,,熱風槍/烙鐵溫度過高,元器件/PCB被燙傷、焊點外觀粗糙,5,,1、作業員不清楚標準,2,,培訓標準:380±20℃,3,30,,,,,,,

,,,,5,,2、作業員隨意調整溫度,3,,專人定期測試,并作好相應記錄與記號,3,45,,,,,,,

,,熱風頭/烙鐵溫度過低,焊點色澤/電性能/機械不夠,5,,1、作業員不清楚標準,2,,培訓標準:380±20℃,3,30,,,,,,,

,,,,5,,2、作業員隨意調整溫度,3,,每日點檢溫度并記錄、確認,3,45,,,,,,,

,,"上錫時間

過長",元器件/PCB被燙傷、焊點外觀粗糙,5,,1、作業員不清楚時間標準,2,,培訓標準:3~5sec,4,40,,,,,,,

,,,,5,,2、作業員不遵守標準,3,,管理員對其進行監控,4,60,,,,,,,

,,"上錫時間

過短",焊點色澤/電性能/機械不夠,5,,1、作業員不清楚時間標準,2,,培訓標準:3~5sec,4,40,,,,,,,

,,,,5,,2、作業員不遵守標準,3,,管理員對其進行監控,4,60,,,,,,,

,,"烙鐵咀型號

不對","焊點外觀

不良",3,,1、對何種元件用什么樣的烙鐵咀沒有明確規定,2,,依據所修元器件外形情況選擇,4,24,,,,,,,

,,,,3,,2、作業員不清楚標準,3,,培訓標準,3,27,,,,,,,

,,,,3,,3、作業員不遵守標準,3,,管理員對其進行監控,4,36,,,,,,,

,,"錫線直徑

過小","上錫時間加長,燙傷PCB/元器件",3,,1、作業員不清楚需用類型,4,,培訓《輔料型號、使用對照表》,2,24,,,,,,,

,,,,3,,2、作業員隨意使用,4,,嚴格執行《輔料型號、使用對照表》,2,24,,,,,,,

,,"錫線直徑

過大",焊點過大,3,,1、作業員不清楚需用類型,4,,培訓《輔料型號、使用對照表》,2,24,,,,,,,

,,,,3,,2、作業員隨意使用,4,,嚴格執行《輔料型號、使用對照表》,2,24,,,,,,,

,,更換物料出錯、反向,錯料,5,,1、維修員申請物料出錯,4,,由維修員給出補料清單至機長領料再交拉長確認并簽名,3,60,,,,,,,

,,,,5,,2、維修員換錯,4,,參照BOM、絲印圖、樣板、補料清單補料,修復后進行自檢,3,60,,,,,,,

,,"(OK/NG)

PCBA標識不清",不良流出,5,,1、作業員不清楚標識標準,3,,"托盤放置(良品用綠色/不良品用紅色);板架,區域標識正確/明顯",3,45,,,,,,,

,,,,5,,2、作業員未按標準擺放,4,,按《PCBA放置操作指導書》要求作業;管理員巡線檢查,3,60,,,,,,,

QA檢驗,,ESD裝置/設備失效,元器件靜電擊穿,7,,ESD設施安裝保護實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,光線暗,漏檢、誤判,4,,1、日光燈壞,4,,每日點檢,4,64,,,,,,,

,,檢查員技能不足,漏檢、誤判,4,,1、檢查員未經培訓上崗,3,,每日點檢,禁止無上崗證的檢查員上崗,4,48,,,,,,,

,,,,4,,2、管理員臨時調用非本工序作業員,3,,管理員合理按排,4,48,,,,,,,

,,檢驗標準不全面或錯,誤判/漏檢,5,,1、客戶提供標準不全或標準描述不清,3,,檢驗標準發行前與客戶確認,2,30,,,,,,,

,,,,5,,2、標準制作人疏忽,3,,標準制作人完成檢驗標準后自檢,3,45,,,,,,,

,,制品報檢單錯,誤判,3,,1、填單員疏忽,2,,填單員核對報檢單是否與實物相符,3,18,,,,,,,

"AI件

插入",,"ESD設施

失效","靜電敏感器件被擊穿,功能丟失",7,,ESD設施的安裝或保護或實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,作業指導書不全,"不按標準/流程作業,流出不良",3,,1、作業指導書未制作,4,,及時制作,3,36,,,,,,,

,,,,3,,2、丟失/未懸掛,4,,每日對各工位作業指導書進行點檢,3,36,,,,,,,

,,氣壓不穩定,影響切紙、插件效果,4,,1、輸入氣壓不穩定,2,,"每日點檢氣壓:主氣壓80±5PSI;分配頭氣壓;立式80±5PSI,臥式40~50PSI;不穩定時反饋管理員及時處理",3,24,,,,,,,

,,,,4,,2、輸入氣體的水分過多,3,,"氣體水分過大時,反饋空壓機管理員及時修復",3,36,,,,,,,

,,,,4,,3、插件機氣路不暢通,2,,"點檢氣壓過低時,檢查氣路及時修復",5,40,,,,,,,

,,"插件程序

出錯",錯件,5,,1、程序編寫出錯,3,,"程序制作后,對其貼片坐標/各項正確性實行兩人確認",3,45,,,,,,,

,,,,5,,2、機器內存有程序名相同而內容不同的程序,4,,每日核對、清理當前文件夾內的程序,保證程序與內容匹配的唯一性,3,60,,,,,,,

,,,,5,,3、技術人員未掌握程序選擇規則,4,,培訓:《設備程序命名作業指導書》《SMT機臺貼片程序名一覽表》,3,60,,,,,,,

,,,,5,,4、技術人員隨意調出,3,,"技術人員調出程序后,實行兩人確認",3,45,,,,,,,

,,"插件坐標

偏移",偏位,5,,程序編寫/元件數據庫偏位,3,,調入機器后Teach所有物料和插件坐標,確認插件效果,3,45,,,,,,,

,,切紙器、剪腳刀運動不靈活,"紙片剪切

不良",3,,1、剪紙站/切紙器不清潔,3,,每班清潔、保養,3,27,,,,,,,

,,,,3,,2、切紙器不潤滑,3,,每周清潔、潤滑,3,27,,,,,,,

,,切紙刀、剪腳刀磨損,"紙片剪切、器件腳剪切

不良",3,,1、切紙刀、剪腳刀使用時間過長,5,,及時更換,3,45,,,,,,,

,,,,3,,2、所更換的切紙刀、剪腳刀質量差,5,,及時更換,3,45,,,,,,,

,,BEC、CTA、插件頭、剪腳刀中心位置偏移,"器件不能

插入、引腳不能被正常剪斷",3,,1、安裝偏移,5,,及時調整其中心度,3,45,,,,,,,

,,,,3,,2、安裝不緊固,5,,及時緊固、調整其中心度,3,45,,,,,,,

,,剪腳座高度過高,引腳長度過短/角度過大,掉件、影響焊點外觀,4,,1、安裝不合適,5,,及時調整高度:離標準模塊間隙4‰inch;保證引腳長1.5±0.3mm/角度150~450,3,60,,,,,,,

,,,,4,,2、安裝不緊固,5,,及時緊固、調整其高度,3,60,,,,,,,

,,剪腳座高度過低,引腳長度過長/角度過小,影響焊點外觀,4,,1、安裝不合適,5,,及時調整高度:離標準模塊間隙4‰inch;保證引腳長1.5±0.3mm/角度150~450,3,60,,,,,,,

,,,,4,,2、安裝不緊固,5,,及時緊固、調整其高度,3,60,,,,,,,

,,X/Y/Z軸運動不靈活,影響插件,3,,1、絲桿變形,2,,及時更換,5,30,,,,,,,

,,,,3,,2、絲桿不潤滑,3,,定期保養、潤滑,3,27,,,,,,,

,,工作臺導軌不清潔,影響插件,3,,未及時清潔,3,,每班清潔、保養,3,27,,,,,,,

,,潤滑油的潤滑不良,影響插件,3,,1、潤滑油滴速慢,3,,調整滴速,3,27,,,,,,,

,,,,3,,2、潤滑油高度不夠,3,,增加潤滑油,3,27,,,,,,,

,,,,3,,3、潤滑油質量差,5,,及時更換,4,60,,,,,,,

,,器件引腳渡層脫落,主芯片/IC等器件引腳間有鐵屑等雜質,4,,未及時清理,4,,反饋IQC、對已發生品每片檢查/清理,5,80,,,,,,,

,,廢料箱/廢料瓶/拋料盒內的剩余空間過少,影響真空通路、以致主芯片/IC等器件引腳間有鐵屑等雜質,3,,未及時清理,3,,每班清理,3,27,,,,,,,

"插件

效果

檢查",,"ESD設施

失效","靜電敏感器件被擊穿,功能丟失",7,,ESD設施的安裝或保護或實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,"燈光亮度

不夠","不能辨認印刷效果,不不良流出",3,,1、起輝器不能正常起輝,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,,,3,,2、燈管不能正常發光,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,檢驗標準不全面或錯,不良流出或誤判,5,,1、標準制作不全,3,,"標準制作后,實行兩人確認",3,45,,,,,,,

,,,,5,,2、丟失/未懸掛,4,,每日點檢生產線所有作業指導書,3,60,,,,,,,

,,檢驗樣板不正確,不良流出或誤判,5,,1、樣板制作不完全,5,,制作樣板后實行兩人確認并簽名,3,75,,,,,,,

,,,,5,,2、作業員不清楚選擇方法,4,,培訓作業員識別樣板確認卡,2,40,,,,,,,

,,,,5,,3、作業員選擇時隨意,3,,選擇后,實行兩人確認,3,45,,,,,,,

,,首件(檢查)出錯,不良流出或誤判,5,,1、未作首件檢查,4,,按《產品檢驗控制程序》要求的時機作首件檢查并記錄,3,60,,,,,,,

,,,,5,,2、首檢人員未掌握首檢流程/方法,3,,按照《產品檢驗控制程序》作業,3,45,,,,,,,

,,,,5,,3、首檢人員疏忽,3,,"首檢后,實行兩人確認",3,45,,,,,,,

,,作業員檢驗技能不足,不良流出或誤判,5,,1、作業員對標準不熟悉,4,,培訓作業員掌握檢驗標準,5,100,制作NG品對作業員定期考核,韓利強/彭艷/05.7.20,現場培訓,5,3,2,30

,,,,5,,2、作業員未按標準檢驗,4,,按時抽檢作業員流下的“OK”品,3,60,,,,,,,

,,BOM、ECN、絲印圖出錯,不良流出或誤判,5,,1、制作部門出錯,2,,"反饋發放部門及時更改,要求其實行兩人以上確認",3,30,,,,,,,

,,,,5,,2、作業員工作疏忽取錯文件,2,,對所取的文件實行兩人確認,2,20,,,,,,,

,,(各狀態下)PCBA標識不清,"不良流出

出錯貨",5,,1、作業員不清楚標識標準,3,,"托盤放置(良品用綠色/不良品用紅色);板架,區域標識正確/明顯",3,45,,,,,,,

,,,,5,,2、作業員未按標準擺放,4,,按《PCBA放置操作指導書》要求作業;管理員巡線檢查,3,60,,,,,,,

,,"PCBA放置

不規范","撞件,PCBA受損",5,,1、作業員不清楚放置標準,4,,培訓標準:《PCBA放置操作指導書》,4,80,,,,,,,

,,,,5,,2、作業員未按標準作業,4,,管理員巡線檢查,4,80,,,,,,,

維修,,作業指導書不全,"不按標準/流程作業,流出不良",3,,1、作業指導書未制作,4,,及時制作,3,36,,,,,,,

,,,,3,,2、丟失/未懸掛,4,,每日對各工位作業指導書進行點檢,3,36,,,,,,,

,,"燈光亮度

不夠","不能辨認印刷效果,不不良流出",3,,1、起輝器不能正常起輝,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,,,3,,2、燈管不能正常發光,5,,每日對照明系統進行點檢,2,30,,,,,,,

,,BOM、ECN、絲印圖出錯,不良流出或誤判,5,,1、制作部門出錯,2,,"反饋發放部門及時更改,要求其實行兩人以上確認",3,30,,,,,,,

,,,,5,,2、作業員工作疏忽取錯文件,2,,對所取的文件實行兩人確認,2,20,,,,,,,

,,"補料清單

出錯",補錯料,5,,作業員寫錯物料編碼或位號,3,,"參照BOM、絲印圖、樣板給出補料清單,再交拉長確認",3,45,,,,,,,

,,作業員維修技能不足,不良流出,5,,1、作業員對流程/標準不熟悉,4,,培訓作業員掌握維修流程/標準,4,80,,,,,,,

,,,,5,,2、作業員未按流程/標準,4,,按時抽檢作業員流下的“OK”品,3,60,,,,,,,

,,更換物料出錯、反向,錯料,5,,1、機長/拉長給料時出錯,4,,由目檢員給出補料清單至機長領料再交拉長確認并簽名,3,60,,,,,,,

,,,,5,,2、作業員換錯,4,,參照BOM、絲印圖、樣板、補料清單補料,3,60,,,,,,,

,,,,5,,3、修后檢查時未檢出,4,,參照BOM、絲印圖、樣板核對,2,40,,,,,,,

,,(所換元件)腳長過短/角度過小,掉件,4,,1、維修員不清楚標準,3,,培訓標準:2.0±0.5mm/150~450,4,48,,,,,,,

,,,,4,,2、維修員未執行標準,3,,按時抽檢作業員流下的“OK”品,3,36,,,,,,,

,,(所換元件)腳長過長/角度過大,影響焊接外觀,4,,1、維修員不清楚標準,3,,培訓標準:2.0±0.5mm/150~450,4,48,,,,,,,

,,,,4,,2、維修員未執行標準,3,,按時抽檢作業員流下的“OK”品,3,36,,,,,,,

QA檢驗,,ESD裝置/設備失效,元器件靜電擊穿,7,,ESD設施安裝保護實施不規范,2,,每日對各ESD點進行點檢,5,70,,,,,,,

,,光線暗,漏檢、誤判,4,,1、日光燈壞,4,,每日點檢,4,64,,,,,,,

,,檢查員技能不足,漏檢、誤判,4,,1、檢查員未經培訓上崗,3,,每日

溫馨提示

- 1. 本站所有資源如無特殊說明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請聯系上傳者。文件的所有權益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網頁內容里面會有圖紙預覽,若沒有圖紙預覽就沒有圖紙。

- 4. 未經權益所有人同意不得將文件中的內容挪作商業或盈利用途。

- 5. 人人文庫網僅提供信息存儲空間,僅對用戶上傳內容的表現方式做保護處理,對用戶上傳分享的文檔內容本身不做任何修改或編輯,并不能對任何下載內容負責。

- 6. 下載文件中如有侵權或不適當內容,請與我們聯系,我們立即糾正。

- 7. 本站不保證下載資源的準確性、安全性和完整性, 同時也不承擔用戶因使用這些下載資源對自己和他人造成任何形式的傷害或損失。

最新文檔

- DB32/T 3935-2020堤防工程技術管理規程

- DB32/T 3874-2020額定電壓35 kV及以下擠包塑料絕緣電力電纜用石墨烯復合半導電屏蔽料通用要求

- DB32/T 3761.2-2020新型冠狀病毒肺炎疫情防控技術規范第2部分:學校

- DB32/T 3522.4-2019高速公路服務規范第4部分:清障救援服務

- DB32/T 3503-2019公路工程信息模型分類和編碼規則

- DB32/T 2799-2015共振法處理液化地基技術規程

- DB31/T 865-2014購物中心運營管理規范

- DB31/T 568-2011人身保險業窗口服務質量規范

- DB31/T 539-2020中小學校及幼兒園教室照明設計規范

- DB31/T 512-2021航空貨運代理企業倉儲場所安全技術防范系統要求

- GB/T 30819-2024機器人用諧波齒輪減速器

- DL-T5394-2021電力工程地下金屬構筑物防腐技術導則

- 電纜井工程及電纜鋼管敷設施工方案

- 窄線寬光纖激光器研究俞本立

- 我的家鄉湄潭課件

- 人教版六年級下冊數學第五、六單元測試題及答案

- 試模自校規程

- 組織人事業務知識測試二

- 浙江省溫州市2022年初中科學中考試題及參考答案

- 食品經營操作流程圖

- 排樁+錨索深基坑安全專項施工方案

評論

0/150

提交評論