版權說明:本文檔由用戶提供并上傳,收益歸屬內容提供方,若內容存在侵權,請進行舉報或認領

文檔簡介

1、化工進展年第卷增刊催化裂化吸收穩定系統工藝節能秦婭,周文娟,李鑫鋼,(天津大學化工學院,天津;精餾技術國家工程研究中心,天津)摘要:在對催化裂化吸收穩定系統進行流程分析和工藝模擬的基礎上,提出了一種節能工藝流程,其特征為二級冷凝雙股進料與解吸塔設置中間再沸器相結合。通過與常規雙股進料的雙塔流程進行對比分析,發現本文算例中,在保證干氣中組分含量不高于()的前提下,采用新工藝后平衡罐前冷卻負荷可節能,解吸塔再沸器熱負荷可節能。這一結果充分表明工藝的改進實現了節能降耗的目的。關鍵詞:催化裂化:吸收穩定;節能,日(,鋤,:,):,鯽:;。吸收穩定系統為催化裂化裝置的后處理部分,工藝流程概述傳統工藝流程

2、傳統的吸收解吸有單塔和雙塔兩種流程睜引。單塔流程設備簡單,操作方便【】,但很難在同一個塔內同時滿足塔頂和塔底的質量要求。雙塔流程將吸收和解吸在兩個塔中進行,解決了單塔流程的主要由吸收塔、再吸收塔、解吸塔和穩定塔組成【。它的主要任務是利用吸收和精餾的方法加工來自催化分餾塔項油氣分離器的粗汽油和富氣,目的是分離出干氣(及以下),并回收汽油和液化氣。催化汽油辛烷值高,安定性好,是較好的車用汽油組分。催化富氣中含有濃度較高的、輕質烴,是價值較高的氣體資源。提高汽油和液化氣產率的關鍵在于催化裂化反應一再生系統所采用的工藝類型、催化劑的性質、裂化反應深度和生產方案等,然而多產能否多收的關鍵取決于吸收穩定部

3、分工藝設計水平和操作水平【】。因而近年來催化吸收穩定系統的工藝及生產條件的研究和改進引起了人們的矛盾,而且具有、的吸收率較高、脫乙烷汽油的含量較低的優點。雙塔流程解吸塔主要有冷進料、熱進料和冷熱兩股進料三種進料方式【】。冷進料解吸塔負荷小、吸收效果好,但是解吸塔再沸器加熱負荷大。熱進料利用了穩定汽油的熱能,解決了解吸塔再沸器加熱負荷大的問題,但吸收塔和解吸塔負荷均很大、吸收效果差。冷熱雙股進料則是將凝縮油分為兩股,一股與穩定汽油換熱后進第一作者簡介秦婭,女,博士研究生。聯系人李鑫鋼,博士生導師。姐。廣泛關注【孓】。本文在對催化裂化吸收穩定系統進行流程分析和工藝模擬的基礎上,提出了種節能工藝流程

4、。增刊秦婭等:催化裂化吸收穩定系統工藝節能入解吸塔的中上部,另一股冷進料直接進入解吸塔頂部。其工藝流程如圖所示。雙股進料結合了單股冷進料解吸氣量少和單股熱進料可有效利用穩定汽油熱量的優點,并克服了各自的缺點,使吸收塔和解吸塔的負荷均比較小,不僅有利于改善吸收塔的吸收效果,而且可以減小解吸塔底再沸器的負荷。圖傳統的雙塔流程雙股進料工藝如圖所示,壓縮富氣與來自吸收塔底的富吸收油和來自解吸塔頂部的解吸氣混合后,冷卻到一定溫度進入平衡罐進行氣液平衡分離,氣體進入吸收塔底部,液體一股作為冷進料直接進入解吸塔頂部,另一股與穩定汽油換熱后進入解吸塔中上部。熱進料有效利用了穩定汽油的熱量,減小了解吸塔底部再沸

5、器的負荷:冷進料使解吸塔頂部溫度降低,解吸氣量減小,有利于改善吸收塔的吸收效果。吸收塔頂出貧氣,由于含有少量的汽油組分,經再吸收塔用輕柴油作為吸收劑回收這部分汽油組分后返回分餾塔。再吸收塔得到干氣及富吸收油。解吸塔底脫乙烷汽油與穩定汽油換熱后打到穩定塔中部。穩定塔底有再沸器供熱,將脫乙烷汽油中以下輕組分蒸出,得到以、為主的液化氣。塔底產品為蒸氣壓合格的穩定汽油,先后與脫乙烷汽油、解吸塔進料油換熱后再冷卻到,一部分打回吸收塔頂作補充吸收劑,另一部分作為產品送出裝置。新工藝的提出及其特點值得注意的是,在常規雙股進料工藝中,同樣組成但溫度不同的物料分兩股進入塔的不同部位,擾亂了塔內汽液相組成剖面,冷

6、、熱進料之間的部分存在軸向返混,使得推動力下降,塔板效率嚴重惡化。另一方面,大量氣液混合進料會先冷卻到左右以后,冷凝汽油的一部分再經穩定汽油加熱,然后作為熱進料進入解吸塔。這個“先冷卻后加熱”的過程從本質上講是一種能量損耗,為此,本文提出一種節能工藝流程,如圖所示。圖新流程的工藝流程圖與常規流程相比,新流程主要具有以下兩個特點。()二級冷凝原料氣混合后,經過二級冷凝分兩股進料進入解吸塔。經過第一次冷卻至左右以后,進入平衡罐,凝縮油從平衡罐底抽出直接作為一股熱進料進入解吸塔的中上部,而富氣經第二次冷卻后進入第二級平衡罐,二次凝縮油作為一股冷進料進入解吸塔頂部,二級平衡罐出來的富氣直接進入吸收塔。

7、二級冷凝一個主要的優點是可以降低能耗。由于物料的一級冷凝只需稍微冷卻,冷卻負荷很小,然后只需將少量的進料進行二級冷卻到較低溫度,這樣大幅度降低了平衡罐前的冷卻負荷。同時,該流程亦避免了先將壓縮富氣冷卻送入平衡罐,繼而再將平衡罐底凝縮油加熱后送入解吸塔這樣先冷卻后加熱的過程,大量減少了不必要的能耗。二級冷凝方案另外一個優點是可以顯著減少塔內負荷,增強解吸效果。由于改進工藝的物料是分級、部分冷凝到較低溫度,這樣凝縮油中含量會明顯減少,從而解吸塔內負荷降低,解吸效果增加。此外,新工藝具備了冷熱兩股進料的優點,又不同于傳統的工藝。因為其冷、熱兩股進料的組成不同,溫度不同,而常規流程溫度不同、組成相同,

8、這樣新工藝很有效地避免了常規雙股進料所具有的返混問題。()設置中間再沸器在解吸塔的中部增設了中間再沸器,不僅可充分利用穩定汽油的余熱,而且可以使解吸塔底部再沸器的負荷大幅度降低。由于解吸塔設置了中間再沸器,進塔物料一級冷凝的溫度可以適當降低,從而可以減少解吸氣量和吸收塔的負荷,這樣解吸塔底再沸器的負荷也不會太大。中間再沸器可以與穩定汽油換熱,從而更加充分地利用余熱。化工進展年第卷能耗分析來提供,因此認為是系統內的余熱回收。而穩定塔和解吸塔再沸器均由分餾塔中段循環油依次加吸收穩定系統能耗主要由以下幾部分組成:熱,由于循環油并無具體的價格,為便于比較,將()冷卻負荷(包括平衡罐前冷凝器負荷和吸收它

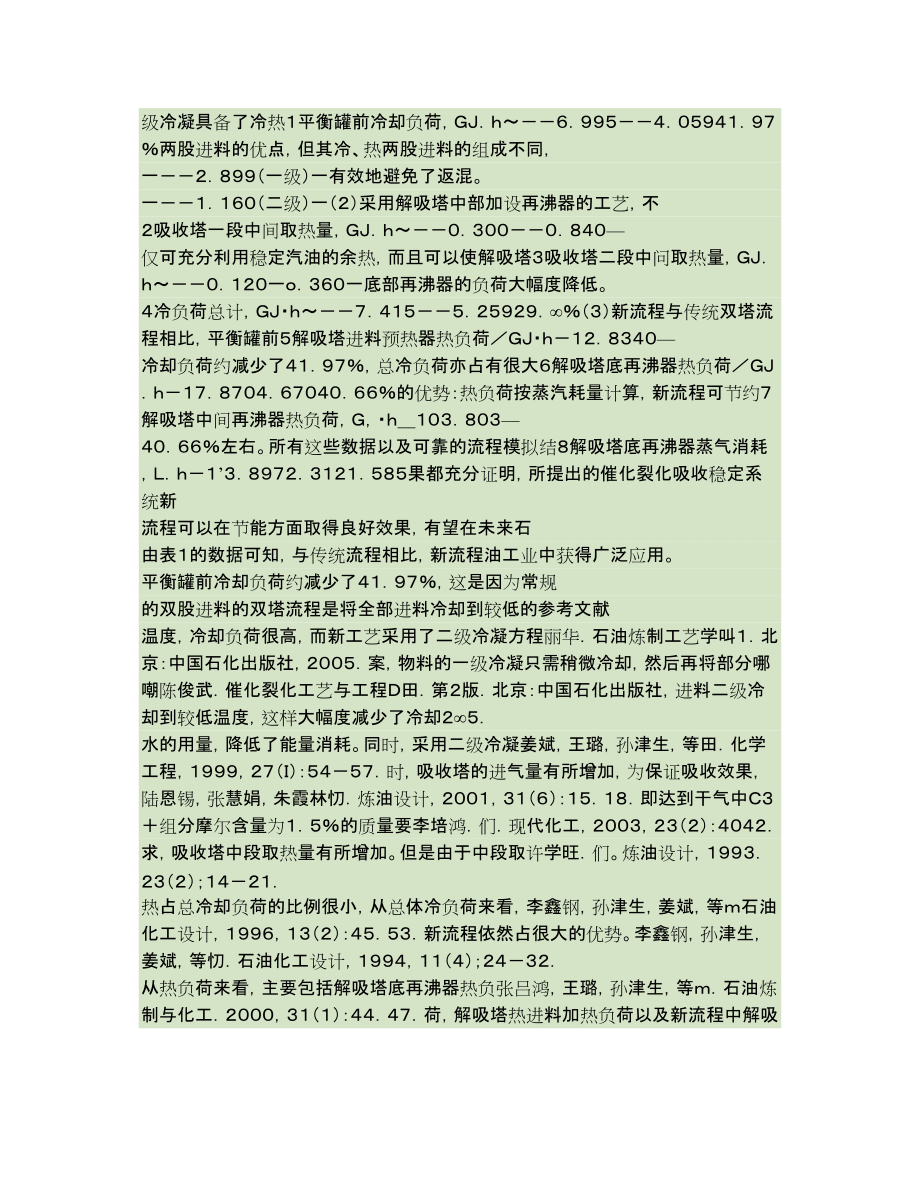

9、們的熱負荷按蒸汽耗量計算。新流程解吸塔底再塔中間換熱冷卻負荷,后者相對較小);()解沸器的熱負荷與原工藝相比,約減少了。若吸塔底再沸器熱負荷;()穩定汽油余熱利用情折成蒸汽耗量,可節約左右,若按該年處況(雙股進料時,指解吸塔熱進料流股與穩定汽油理量的催化裂化裝置開工時間為天,其換熱量;新流程時,指解吸塔中間抽出流股與穩定能耗下降約可節省蒸汽。汽油的換熱量)。為了比較常規工藝與改進工藝流程方案的優結論劣,各工藝參數及計算方法均保持一致,以催化加本文針對吸收穩定操作系統的特點,提出了一工量為的某煉油廠為例,并以干氣中組分種新的節能的工藝流程,該流程主要具有以下優點。含量為()作為比較基準,對兩種流

10、程進()采用兩級冷凝工藝,大幅度降低了平衡行了模擬分析。其結果如表所示。罐前的冷卻負荷,而且避免了原流程中先冷卻后加熱的耗能過程,顯著減少了不必要的能耗;二級表兩種流程的解吸塔冷負荷、熱負荷及能耗比較冷凝可以使凝縮油中含量明顯減少,從而解吸塔序號項目雙塔流程新流程節能內負荷降低,解吸效果增強;二級冷凝具備了冷熱平衡罐前冷卻負荷,兩股進料的優點,但其冷、熱兩股進料的組成不同,一(一級)一有效地避免了返混。一(二級)一()采用解吸塔中部加設再沸器的工藝,不吸收塔一段中間取熱量,僅可充分利用穩定汽油的余熱,而且可以使解吸塔吸收塔二段中問取熱量,一一底部再沸器的負荷大幅度降低。冷負荷總計,()新流程與

11、傳統雙塔流程相比,平衡罐前解吸塔進料預熱器熱負荷冷卻負荷約減少了,總冷負荷亦占有很大解吸塔底再沸器熱負荷的優勢:熱負荷按蒸汽耗量計算,新流程可節約解吸塔中間再沸器熱負荷,左右。所有這些數據以及可靠的流程模擬結解吸塔底再沸器蒸氣消耗,果都充分證明,所提出的催化裂化吸收穩定系統新流程可以在節能方面取得良好效果,有望在未來石由表的數據可知,與傳統流程相比,新流程油工業中獲得廣泛應用。平衡罐前冷卻負荷約減少了,這是因為常規的雙股進料的雙塔流程是將全部進料冷卻到較低的參考文獻溫度,冷卻負荷很高,而新工藝采用了二級冷凝方程麗華石油煉制工藝學叫北京:中國石化出版社,案,物料的一級冷凝只需稍微冷卻,然后再將部分哪嘲陳俊武催化裂化工藝與工程田第版北京:中國石化出版社,進料二級冷卻到較低溫度,這樣大幅度減少了冷卻水的用量,降低了能量消耗。同時,采用二級冷凝姜斌,王璐,孫津生,等田化學工程,():時,吸收塔的進氣量有所增加,為保證吸收效果,陸恩錫,張慧娟,朱霞林忉煉油設計,():即達到干氣中組分摩爾含量為的質量要李培鴻們現代化工,():求,吸收塔中段取熱量有所增加。但是由于中段取許學旺們。煉油設計,();熱占總冷卻負荷的比例很小,從總體冷負荷來看,李鑫鋼,孫津生,姜斌,等石

溫馨提示

- 1. 本站所有資源如無特殊說明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請聯系上傳者。文件的所有權益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網頁內容里面會有圖紙預覽,若沒有圖紙預覽就沒有圖紙。

- 4. 未經權益所有人同意不得將文件中的內容挪作商業或盈利用途。

- 5. 人人文庫網僅提供信息存儲空間,僅對用戶上傳內容的表現方式做保護處理,對用戶上傳分享的文檔內容本身不做任何修改或編輯,并不能對任何下載內容負責。

- 6. 下載文件中如有侵權或不適當內容,請與我們聯系,我們立即糾正。

- 7. 本站不保證下載資源的準確性、安全性和完整性, 同時也不承擔用戶因使用這些下載資源對自己和他人造成任何形式的傷害或損失。

最新文檔

- 2025年醫保支付方式改革關鍵問題試題試卷

- 2025年養老護理員(技師)護理職業素養與能力考試試卷

- 2025年中考地理模擬試卷:人文地理人口遷移與試題及答案

- 企業文化與民族團結進步條例的心得體會

- 2025年初中學業水平考試地理模擬卷及答案:地理環境演變知識點測試與習題

- 2025年養老護理員(高級)養老護理倫理決策與沖突管理案例分析考試試卷

- 2025年養老護理員(中級)考試試卷:養老護理職業滿意度

- 護理機構疫情防控工作職責

- 2025年中學教師資格考試《綜合素質》教師職業道德實踐能力深度剖析試題解析試卷

- 2025年大數據分析師職業技能測試卷:大數據在智能客服的應用試題

- 因公出國(境)費用結算單

- (完整版)WlTC循環工況測試數據

- 不同物種的細胞色素c分子異同比較分析

- 游泳館衛生許可證申請書

- 工序報驗申請表

- 物質安全數據表(MSDS)84消毒液

- 物業監控室視頻圖像點信息采集表

- 三相異步電動機的正反轉

- hec教程用戶手冊中文版

- 救護車急診出診轉運風險相關事項告知書

- 六輥軋機軋輥裝置的設計

評論

0/150

提交評論